| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- Murata

- nickel

- nano powder

- C0G

- reliability

- oxygen vacancy

- X8R

- X7T

- CSZT

- NI-MLCC

- ZrO2

- coating

- EV

- dispersion

- halt

- Powder

- ASSB

- ni-paste

- bme

- Barium titanate

- Zirconia

- Sintering

- paste

- hydrothermal

- microstructure

- CERAMIC

- BaTiO3

- mlcc

- core-shell

- Automotive

- Today

- Total

목록전체 글 (276)

MLCC Material & Process

NotebookLM- 고신뢰성 MLCC개발 by Kyocera

NotebookLM- 고신뢰성 MLCC개발 by Kyocera

https://ele.kyocera.com/ja/technical/cap_visualizingtech/ 【高信頼性MLCCの開発】劣化箇所を可視化した評価解析技術 | 技術紹介 | 電子部品 | 京セラ京セラ電子部品の【高信頼性MLCCの開発】劣化箇所を可視化した評価解析技術ページです。電子機器の小型化、高機能化に伴い、積層セラミックチップコンデンサ(MLCC)は小型化・薄層化がele.kyocera.com 이 자료는 교세라(Kyocera)가 고신뢰성 MLCC(적층 세라믹 칩 콘덴서)를 개발하기 위해 적용한 정밀한 평가 분석 기술, 특히 절연 열화(劣化)가 발생하는 지점을 가시화하고 원인을 규명하는 방법에 대해 상세히 설명하고 있습니다.다음은 교세라의 결함 분석 및 평가 해석 기술에 대한 자세한 내용입니다.1. 결함 분석의 필요성 ..

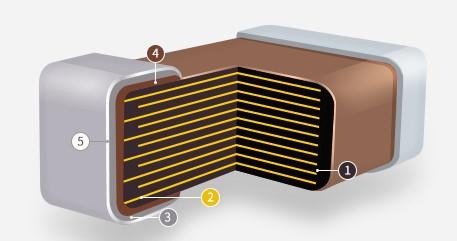

NotebookLM-MLCC란 무엇인가?

NotebookLM-MLCC란 무엇인가?

https://www.aist.go.jp/aist_j/magazine/20250416.html 積層セラミックコンデンサとは?注目の科学技術や社会課題、今さら聞けないことや、なかなか説明しづらい素朴な疑問を、産総研のプロフェッショナルが分かりやすく解説します!www.aist.go.jp 목차 적층 세라믹 콘덴서란? - 소형화·고성능화가 요구되는 전자 기기에 필수적인 부품 - 현행 적층 세라믹 콘덴서의 과제 산업기술종합연구소의 노력 - 독자적인 교차 적층 공정 기술의 연구 개발 - 결정성이 높은 입자를 생성하는 수열 합성법을 진화시키다 - 절연성을 확보하기 위해 그래핀을 적층 양산화를 위한 향후 과제 1. 적층 세라믹 콘덴서(MLCC)란 무엇이며, 왜 중요한가? 적층 세라믹 콘덴서는 영어로 Multi-Layer C..

(2025)Grain Boundary Segregation for High-Performance BaTiO3 MLCCs

(2025)Grain Boundary Segregation for High-Performance BaTiO3 MLCCs

https://doi.org/10.1002/adma.202507233 이 연구는 Fe3+ 및 Ni2+와 같은 단일 첨가제가 소결 중 결정립 성장을 억제하기 위해 결정립 경계에 강하게 편석된다는 점을 발견했습니다. 이러한 첨가제는 미세 결정립 미세 구조를 만들고 비용이 많이 드는 희토류 원소 없이 안정적인 고유전율과 낮은 유전 손실을 달성합니다. 가장 중요한 것은, 이 연구가 DC 바이어스 하에서 최대 정전 용량을 위한 이상적인 결정립 크기가 약 200nm임을 확인하여, 미래 MLCC의 유전체 층 두께를 200nm까지 줄이는 유망한 방향을 제시한다는 것입니다. 1. 연구 배경: MLCC는 무엇이며, 왜 성능 개선이 필요한가?A. MLCC의 역할과 중요성MLCC(Multilayer Ceramic Cap..

NotebookLM-나노파우더를 위한 세라믹 분산 장비

NotebookLM-나노파우더를 위한 세라믹 분산 장비

일본 분산장비 업체들의 장비 카타로그 및 문헌을 NotebookLM을 이용하여 정리해보았습니다 --------------------------------------------------------------------------------------------------------------- 나노미터(nm) 범위인 50~100 nm의 세라믹 파우더를 분산시키는 것은 나노 분산(Nano dispersion) 또는 초미분쇄(Ultra-fine grinding) 영역에 해당하며, 이를 위해서는 ϕ0.1 mm 이하의 **마이크로 비즈(Microbeads)**를 사용하는 습식 비즈밀이 가장 일반적입니다. ------------------------------------------------------------..

(2021)Stabilization of size-controlled-BaTiO3 nano cubes via precise solvothermal crystal growth and and Their Anomalous Surface Compositional Reconstruction

(2021)Stabilization of size-controlled-BaTiO3 nano cubes via precise solvothermal crystal growth and and Their Anomalous Surface Compositional Reconstruction

BT분말의 연구개발관련 Nano cube BT 문헌을 모아노트북LM을 이용하여 연대기적으로 연구개발 동향을 정리해 보았습니다 I. 초기 개발 단계 (2007년 ~ 2009년): 미세화 및 형태 제어의 시작1. 합성 방법 및 결과• 2007년 무렵, BaTiO3 나노 입자의 형태를 제어하는 연구가 시작되었으며, BaTiO3는 복합 산화물 재료이므로 TiO2나 ZnO와 같은 다른 재료에 비해 형태 제어가 매우 어렵다고 인식되었습니다.• 2008년 일본 Yamanashi 대학에서 BaTiO3 나노큐브 및 그 제조 방법에 대한 특허가 출원되었습니다.• 2009년 Satoshi Wada 연구팀은 솔보열수법(Solvothermal method)을 이용해 20 nm 미만의 BaTiO3 나노큐브 입자를 ..

(2025)Doping in Barium Titanate: A Historical Perspective and Future Directions

(2025)Doping in Barium Titanate: A Historical Perspective and Future Directions

https://doi.org/10.30799/jacs.273.25110104 1. 개요 및 연구 목표Barium Titanate (BaTiO3, BT)는 뛰어난 전기적, 광학적, 구조적 특성으로 인해 강유전체 및 유전체 분야에서 초석이 되는 재료였습니다. 역사적으로 BT의 도핑은 강유전성, 유전성 및 압전 특성을 향상시키는 데 결정적인 역할을 했으며, 이로 인해 BT는 전자 및 에너지 응용 분야에서 널리 사용되고 있습니다.본 논문은 BT 도핑 전략에 대한 역사적 관점을 제공하고, 주요 과제를 탐구하며, BT 기반 기술의 차세대를 주도할 새로운 접근 방식을 논의하는 것을 목표로 합니다.2. BaTiO3의 초기 연구와 구조BT의 역사는 1940년대로 거슬러 올라가며, 강유전성, 압전성, 초전성 및 높은 ..