Notice

Recent Posts

Recent Comments

Link

| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

Tags

- coating

- ZrO2

- ni-paste

- halt

- reliability

- bme

- Zirconia

- nano powder

- Automotive

- dispersion

- core-shell

- Powder

- BaTiO3

- hydrothermal

- EV

- microstructure

- Sintering

- mlcc

- ASSB

- Barium titanate

- X8R

- X7T

- C0G

- oxygen vacancy

- Murata

- NI-MLCC

- CERAMIC

- paste

- CSZT

- nickel

Archives

- Today

- Total

MLCC Material & Process

NotebookLM-MLCC란 무엇인가? 본문

https://www.aist.go.jp/aist_j/magazine/20250416.html

積層セラミックコンデンサとは?

注目の科学技術や社会課題、今さら聞けないことや、なかなか説明しづらい素朴な疑問を、産総研のプロフェッショナルが分かりやすく解説します!

www.aist.go.jp

목차

적층 세라믹 콘덴서란?

- 소형화·고성능화가 요구되는 전자 기기에 필수적인 부품

- 현행 적층 세라믹 콘덴서의 과제

산업기술종합연구소의 노력

- 독자적인 교차 적층 공정 기술의 연구 개발

- 결정성이 높은 입자를 생성하는 수열 합성법을 진화시키다

- 절연성을 확보하기 위해 그래핀을 적층

양산화를 위한 향후 과제

1. 적층 세라믹 콘덴서(MLCC)란 무엇이며, 왜 중요한가?

적층 세라믹 콘덴서는 영어로 Multi-Layer Ceramic Capacitor, 줄여서 MLCC라고 불리며, 전기 회로에 사용되는 필수적인 전자 부품 중 하나입니다. 이 부품은 반도체 집적 회로가 제 기능을 하도록 돕는 역할을 수행합니다.

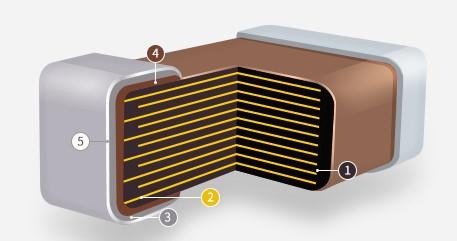

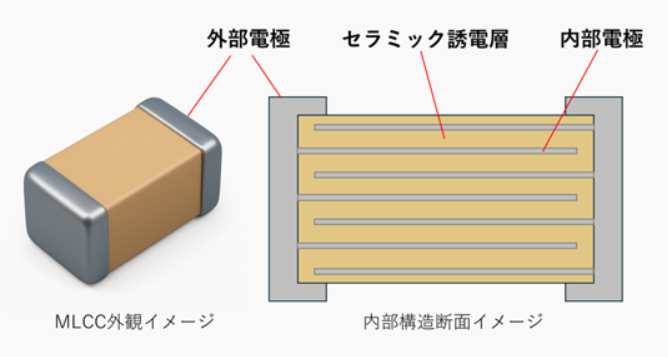

기본적인 구조와 기능

MLCC는 마치 얇은 밀푀유처럼, 세라믹으로 만든 유전체 층과 금속으로 만든 전극 층을 여러 겹 교대로 쌓아 올린 층상 구조를 가지고 있습니다.

주요 기능은 다음과 같습니다:

1. 전기 일시 저장: 전기를 저장해 두는 역할(배터리와는 다름)을 합니다.

2. 전류 제어: 저장했던 전류를 필요할 때 방출하여, 전기가 흐르는 양을 제어하는 데 사용됩니다.

전자 기기의 핵심 부품

MLCC는 스마트폰, 컴퓨터, 차량용 기기 등 현대의 거의 모든 전자 기기에 필수적으로 사용됩니다. 특히 스마트폰의 경우 한 대당 약 1000개 정도가 사용될 정도로 중요한 부품입니다.

2. MLCC 개발의 핵심 과제: 소형화와 고성능화의 한계

최근 전자 기기는 끊임없이 소형화와 고성능화를 요구받고 있으며, 이에 따라 MLCC 역시 작아지면서도 더 많은 전기(더 높은 정전 용량)를 저장할 수 있어야 합니다.

정전 용량을 높이려면 두 가지 방법이 필요합니다:

1. 유전체 층을 더 얇게 만든다.

2. 쌓는 층의 수(적층 수)를 늘린다.

기존 기술의 한계점

현재 MLCC 제조에 주로 사용되는 방법은 티탄산바륨(BaTiO3, BTO) 분말을 유전체 재료로, 금속 분말을 전극 재료로 사용하여 교대로 쌓은 뒤 고온에서 구워 만드는 것입니다. 하지만 이 방식은 성능 향상에 큰 벽에 부딪혔습니다.

1. 입자 크기의 한계: 현재 유전체 층의 두께는 가장 얇은 것이 약 0.5 μm(마이크로미터) 수준인데, 이는 원료 분말 입자 크기에 거의 도달한 수준입니다. 기존 방식(탑다운 방식, 즉 분쇄하여 만드는 방식)으로는 BTO 입자를 이보다 더 미세하게 만들거나, 입자의 크기를 균일하게 맞추는 것이 어렵습니다.

2. 품질 저하 문제: 분쇄 과정에서 입자가 손상되면서 결정성이 떨어지고, 입자의 크기와 모양이 불균일해지는 단점이 있습니다.

3. 절연성 저하: 적층 및 소결 과정에서 유전체 층의 두께에 균일하지 않은 부분이 생기면서 **절연성(전기가 새지 않도록 막는 성질)**이 떨어지는 문제가 발생합니다.

4. 결과적으로, 기존 방식으로는 유전체 층을 더 얇게 만들면서도 MLCC의 성능을 높이는 데 한계가 있었습니다.

3. 産総研(AIST)의 혁신적인 적층 프로세스 기술

産総研은 기존 기술의 한계를 극복하기 위해 나노 스케일로 유전체 층과 전극 층을 얇게 만드는 새로운 적층 공정 기술 개발에 집중했습니다.

A. BTO 나노큐브의 개발 (재료 혁신)

기존의 분쇄 방식(탑다운) 대신, 産総研은 원료 원자를 쌓아 원하는 구조를 만드는 **수열 합성법(보텀업 합성법)**을 발전시켰습니다.

• 고품질 입자: 이 기술을 통해 2012년에 **'나노큐브'**라고 불리는 주사위 모양의 BTO 입자를 합성하는 데 성공했습니다. 이 나노큐브는 변의 길이가 15~20 nm(나노미터)로 매우 작고, 입자 크기가 균일하며, 결정성이 매우 높습니다.

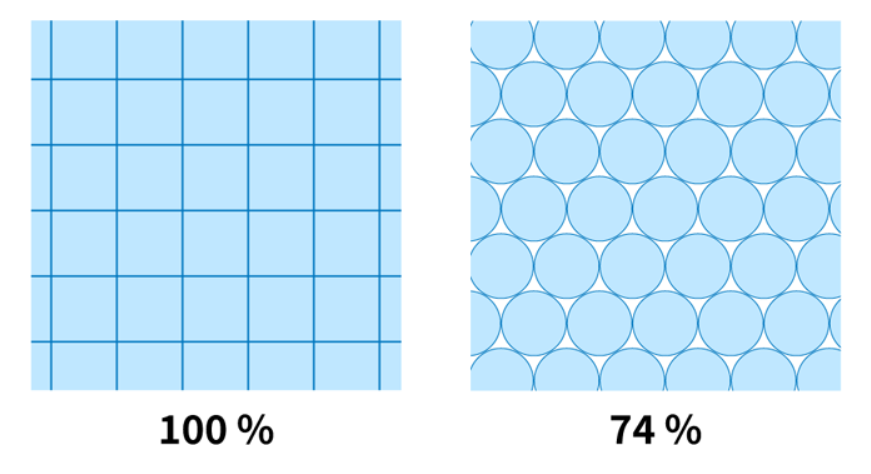

• 밀도 향상: 기존의 구형 입자를 사용했을 때 최대 74%였던 적층 밀도를, 나노큐브를 사용할 경우 **이론상 100%**까지 높이는 것이 가능해졌습니다.

B. 크랙 없는 균일막 형성 기술 (공정 혁신)

나노큐브를 기판 위에 균일하게 배열하는 기술(저속 딥 코팅법)을 개발했으나, 용매가 마르면서 미세한 균열(마이크로 크랙)이 발생하는 문제가 있었습니다.

• 표면 압력 이용: 연구진은 이 문제를 해결하기 위해, 계면활성제의 표면 압력을 이용하는 새로운 방법을 개발했습니다. 물 위에 계면활성제 분자막을 만들고 그 위에 나노큐브 분산액을 떨어뜨린 후, 지속적으로 압력을 가함으로써 크랙 발생을 억제한 깨끗한 단층막을 만들 수 있게 되었습니다.

C. 그래핀을 활용한 절연성 및 초박막 전극 확보

나노큐브를 쌓더라도 나노 스케일의 미세한 틈이 생길 수 있는데, 이 틈으로 금속 전극이 침투하면 상하 전극 사이의 쇼트가 발생하여 콘덴서 기능을 잃게 됩니다.

• 그래핀 배리어 층: 産総研은 2차원 탄소 소재인 그래핀을 **배리어 층(차단막)**으로 활용하는 데 주목했습니다. BTO 나노큐브 단층막 위에 그래핀을 덧대자, 금속 전극을 만들 때 금속이 나노큐브 층으로 전혀 침투하지 않았습니다.

• 이로써 유전체 층의 두께가 약 20 nm로 극히 얇음에도 불구하고, 절연성이 확보된 콘덴서 구조를 얻을 수 있었습니다. 실제로 그래핀을 사용했을 때 누설 전류값이 크게 줄어 절연성이 확보됨이 확인되었습니다.

• 극도로 얇은 층: 나아가, 우수한 전도성을 가진 그래핀을 전극으로 사용하여 BTO 나노큐브 단층막과 교대로 쌓는 구조를 만들었습니다. 이 혁신적인 교호 적층 구조는 기존 MLCC와 비교했을 때, 유전체 층 두께는 10분의 1 이하로, 전극 층 두께는 100분의 1 이하로 줄이는 데 성공했습니다.

4. 실용화를 위한 향후 과제

産総研이 개발한 교호 적층 구조는 극도로 얇은 층으로 무엇을 만들 수 있는지 가능성을 제시한 콘셉트 모델 단계입니다. 아직 콘덴서로 작동 가능한 완전한 회로 구조는 아닙니다.

앞으로 실용화를 위해서는 크게 두 가지 과제가 남아 있습니다:

1. 재료적 과제: BTO 나노큐브의 입자 크기를 더 작게 만들면서 결정성을 높이는 기술 개발이 필요합니다.

2. 공정적 과제 (양산화): 나노큐브 막과 다층 그래핀 전극을 얼마나 균일하고 얇게 쌓을 수 있는지에 대한 공정 기술이 중요합니다. 현재는 연구실 수준(랩 스케일) 기술이므로, **대량 생산(양산화)**을 위해 더 효율적으로 넓은 면적에 균일한 박막을 만들 수 있는 새로운 프로세스를 창출해야 합니다.