| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- oxygen vacancy

- Zirconia

- EV

- X7T

- BaTiO3

- ASSB

- Sintering

- bme

- hydrothermal

- nano powder

- paste

- ni-paste

- microstructure

- nickel

- reliability

- Barium titanate

- halt

- core-shell

- X8R

- C0G

- coating

- Murata

- ZrO2

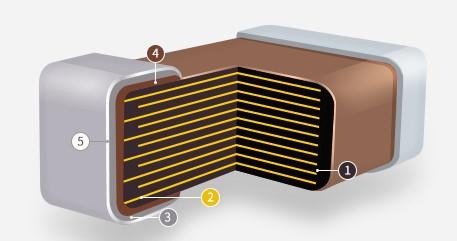

- mlcc

- dispersion

- Automotive

- CERAMIC

- CSZT

- Powder

- NI-MLCC

- Today

- Total

MLCC Material & Process

(Nickel paste)초고적층 MLCC용 Nano-Layer 내부전극 paste 개발 본문

1차년도 기술개발 목표

기술개발내용

가. Nano size Ni powder 합성 기술 개발

1) 플라즈마법을 통한 Nano size Ni powder 합성 및 powder 특성 평가

그림 8.과 그림 9.는 RF 방식의 thermal source를 사용하는 플라즈마 Nano 합성 장치 및 모식도이다. DC플라즈마 방식으로 Ni Nano powder를 합성하기 위해서는 니켈을 전극으로 이용하여 발생하는 플라즈마를 Ni vapor 형성의 thermal source로 사용하지만 RF방식에서는 전극이 없이 반응기 외부 코일에 높은 전기장을 걸어 플라즈마를 발생시키며 Ni source는 carrier gas를 통하여 플라즈마 설비로 투입된다. DC 플라즈마 설비와 마찬가지로 10,000℃ 이상의 매우 높은 반응온도가 가능하기 때문에 사용 원료의 제약이 없으며 금속 Ni가 아닌 니켈염 slurry나 Nickel carbonyl과 같은 Ni의 기상 source의 사용도 가능하다. 원료 사용에 제약이 없어 다성분계의 복합 원료를 사용하여 다양한 복합재료의 형성도 매우 용이하다. 또한 전극에 의한 오염이 없으며 laminar flow 형성을 위한 유체 흐름의 제어가 용이하다는 장점이 있다. 표 3.는 본 연구과제에서 Nano Ni powder 합성을 위해 이용한 플라즈마 합성 장치 사양을 나타낸 것이다.

1차년도 연구개발 목표인 70nm급 Nano size Ni powder 합성을 위하여 플라즈마 합성설비의 power, 원료 투입량 및 냉각 속도(gas flow)를 제어하여 합성 실험을 진행하였다. 플라즈마 touch에 의해 기화된 Ni 원료는 냉각 zone에서 냉각 응축 과정을 거치면서 실제로 입자가 형성 및 입자 size가 결정되는데, 냉각 zone의 제어는 플라즈마 합성 기술에 있어 가장 중요한 부분 중 하나이다. 냉각 속도가 너무 빠르면 입성장 시간이 짧아져 매우 작은 나노 입자들이 생성되고 너무 느리면 조대입자 또는 연결입자가 다수 발생하기때문이다.

냉각 속도 조절 및 냉각 gas의 온도 조절을 통해 이루어지는데 1차년도 Nano Ni 합성 플라즈마 설비에서는 냉각 속도 제어를 위한 냉각 chamber의 설계 변경 및 이에 따른 냉각 gas 최적화에 상당한 시간적, 기술적 어려움으로 인해 냉각 조건을 고정시킨 상태에서 플라즈마 power와 Ni 원재료 투입량 조절을 통하여 합성 실험을 진행하였다.

표 4는 1차년도 70nm급 Nano size Ni powder 합성을 위한 플라즈마 합성 설비 조건을 나타낸 것으로, 주요 합성 조건 제어를 위해 plasma power와 feeder vibration을 통하여 합성 조건을 최적화 하였다.

각각의 합성 조건 No. 1 ~ No. 5까지의 조건에 따른 합성 Ni powder의 TEM 분석을 통하여 70nm급 Nano size Ni powder 최적 합성 조건을 도출하였다. 그림 10.은 플라즈마 power를 4kW, feeder vibration을 15~25%로 조절한 No. 1 ~ 3 조건으로 합성한 Ni powder의 TEM 분석 사진 및 각각의 입자의 size를 분석하여 평균 입도를 측정하였다.

그림 10.에서 동일한 플라즈마 powder에서 feeder vibration을 증가시킬 경우 평균 입자 size가 감소하는 경향을 나타내는데, 이는 실제 입자 size가 감소한 경향도 있지만 전체적으로 입자 size가 매우 불균일하게 분포한 이유 때문이라 판단된다. 그림에서와 같이 90~100nm 입자에서부터 20~30nm 입자까지 입자가 매우 broad하게 분포된 걸 볼 수 있다. 또한 입자 형상도 완전 구형의 입자 형상 대신 약간의 각이 존재하는 형태의 입자 형상를 볼 수 있다. 플라즈마 power가 4kW일 경우 플라즈마의 온도는 약 8,000~9,000℃인데, Ni 원재료를 완전 기화 시키는 데는 충분하지 못한 온도라 판단되며 또한 feeder vibration이 증가 할수록 너무 많은 Ni 원재료가 투입되어 불완전 기화의 원인으로 작용했다고 판단된다.

따라서 플라즈마 power를 증가시켜 플라즈마 온도를 10,000℃ 이상으로 유지가 필요하며, 이에 적당한 Ni 원재료 투입 vibration 조절이 필요하다고 판단된다. 이를 위하여 합성 조건 No. 4~5는 플라즈마 power를 5kW로 증가시켜 충분한 기화를 이루도록 하였으며, 이에 적합한 feeder vibration 조건을 찾고자 하였다. 그림 11.은 No. 4와 No. 5 조건으로 실험하여 얻은 Nano Ni powder의 TEM 분석 사진으로서, 평균 입자 size는 약70nm급에 근접한 60nm 이상의 크기를 나타내었고 입도 분포 또한 No. 1~3 조건 대비 균일하였으며, 동시에 입자 형상도 더욱 구형에 근접한 결과를 얻었다.

그림 12.는 합성 Nano Ni powder의 입자 형상을 더욱 자세히 관찰하기 위하여 SEM 분석을 한 이미지로서, 각 합성 조건별 입자 형상을 관찰한 결과 합성 조건 No. 5의 경우가 가장 구형에 근접한 입자 형상을 관찰할 수 있었으며, 이는 TEM 분석과 동일한 결과임을 알 수 있었다.

나. 합성된 70nm size Ni powder와 상용 Ni powder간의 특성 비교

1) 평균 입경

앞선 플라즈마 합성 조건 실험을 통하여 No. 1~5 조건에 따른 Ni powder TEM 평가 결과 No. 4 또는 No. 5 조건에서 70nm 급 입자 size의 Nano Ni powder를 합성하였다. 그림 13.은 100nm급, 200nm급, 300nm급 상용 Ni powder와 합성된 70nm급 Ni powder 의 SEM 사진과 각각의 입자들의 입도 size를 분석하여 입도 분포를 나타내었다. 이 결과로부터 70nm 급 Nano Ni powder 합성 정량적 목표를 달성하였으며, 향후 불균일한 입도 분포를 더욱 균일한 분포를 갖도록 최적화 조건 실험을 추가할 예정이다.

2) 합성 Nano Ni powder 결정 구조 분석

플라즈마로 합성된 Nano Ni powder의 결정 구조 분석을 통하여 합성된 Ni powder의 구조를 분석하였다. 그림 14.은 상용 중인 100nm~300nm Ni powder와 당사에서 합성된 70nm급 Ni powder의 XRD 분석을 통하여 Ni powder의 결정 구조를 분석하였다. 그림에서와 같이 상용 및 합성 Ni powder 모두 금속 Ni의 결정 구조를 나타냈으며, 이는 합성 과정에서 발생할 수 있는 산소와의 결합 등으로 인한 순수 금속 Ni 결정 구조의 변화가 없다고 판단 할 수 있다.

또한 합성된 Ni powder의 VSM 측정을 통한 보자력 값을 측정하여 합성된 powder가 순수 금속 Ni 인지를 간접적인 방법으로 검증하였다. 그림 15.은 합성된 Nano size Ni powder의 Magnetization 측정값으로서 45 emu/g, 보자력 (coercivity) 값이 94 Oe 를 가지는 것을 확인 할 수 있었는데, 일반적인 Ni 분말결정의 Magnetization 값이 54 emu/g

(자성재료학, cullity 저, 아이티씨)을 가지는 것에 비해 작은 값을 가지는데 이는 측정 Ni powder 입자의 크기가 Nano size이기 때문에 수 μm 크기를 가지는 분말입자에 비해 입자 크기에서 비롯된 결정립간의 상호 작용과 시료가 공기 중에 노출됨에 따른 NiO(반강자성 물질)로 산화됨에 따른 결과라고 판단된다.

이를 확인하기 위하여 Ni powder를 열처리 한 후 VSM을 측정하여 합성된 Ni powder의 Magnetization 측정값이 감소된 이유가 입자 size에 의한 영향인지 아니면 표면 산화에 의한 영향인지를 확인하였다. 그림 16.은 Ni powder를 400℃와 900℃에서 열처리 후 VSM을 측정한 결과로서 400℃와 900℃ 열처리 Ni powder의 Magnetization 측정값은 각각 0.32emu/g와 0.05 emu/g으로 변화 되는 것을 볼 수 있는데, 이를 통하여 Ni powder가 NiO으로 산화 될 경우 Magnetization 측정값이 급격하게 감소함을 알 수 있었다. 특히 400 ℃ 열처리한 나노입자의 VSM 결과를 보게 되면 열처리 전의 입자의 Ms 값에 비해 약 140 배 정도 적은 값이지만 히스테리시스의 형태를 보이는 것을 확인할수 있는데, Nano size Ni powder가 미량이지만 존재하기 때문으로 판단된다. 이 결과로부터, 그림 15.에서 합성된 Ni powder Magnetization 측정값이 일반적인 Ni powder보다 낮게 측정된 이유는 합성된 Ni powder 입자 size가 Nano급화 되었기 때문이라 판단할 수 있다.

3) Nano Ni powder 열처리에 따른 결정구조 및 형상

합성된 Nano size Ni powder의 열처리에 따른 결정구조 분석을 통하여 산화에 따른 결정 구조 변화가 어느 온도에서 발생하는지를 관찰하였다. 열처리 온도 구간을 150~300℃로 했을 경우, XRD 분석으로는 산화에 의한 NiO 결정 peak이 불명확하게 나타났다. 그림 17.은 150~300℃ 열처리 온도 구간에서 열처리한 Ni powder의 SEM 분석을 통하여 형상 변화를 관찰하였다. 전체적으로 열처리 전 구형의 형상은 200℃ 열처리 온도 구간까지는 큰 변화가 관찰되지 않았지만, 300℃까지 열처리 온도를 상승시킨 경우 입자 형상에 약간의 각이 형성되었으며, 또한 Ni powder 사이에 응집 현상이 발생된 걸 관찰하였다.

그림 18.은 EDS 성분 분석을 통하여 300℃ 이하에서 보다 정확한 Ni powder 산화 특성을 파악하였다. 각 온도별 열처리 Ni powder의 열처리 전 Ni powder에는 EDS 분석상 산소 성분은 detect되지 않았으며, 열처리 후 Ni powder 또한 XRD 분석과 마찬가지로 극히 소량의 산소 성분만 detect 되었다

그림 19.은 no heating, 400 ℃, 700 ℃, 900 ℃에서 열처리 한 시료에 대한 x-선 회절 결과를 나타낸 것으로서, 400℃부터 대부분 산소와 결합하여 NiO 입자가 생성된 것을 XRD 분석 결과로 확인 할 수 있었다. 특히 그림 20.의 TEM 분석 결과를 보게 되면 둥근 형태의 표면 모양을 가지고 있던 Ni powder가 900 ℃ 열처리 과정을 거치면서 사각형 형태의 표면 모양을 가짐은 물론 응집에 의해 크기 또한 200 nm 이상으로 커지는 것을 확인 하였다.

'Material' 카테고리의 다른 글

| (Seminar) MLCC의 대용량, 소형화를 지탱한 BT 세라믹 유전체재료의 기술개발에 대하여 - 격자결함제어기술의 시점에서 (0) | 2021.08.14 |

|---|---|

| (Powder) Particle Structure and Dielectric Permittivity of Ferroelectric Nanoparticle (0) | 2021.07.31 |

| (Nickel paste) MLCC 내부전극용 나노 니켈 페이스트 개발 (0) | 2021.07.24 |

| (Nickel paste) 니켈 입자와의 균일 혼합 기술의 개발 (0) | 2021.07.24 |

| (Nickel powder) Improved Nickel Powder for Small Case Size MLCC with High Capacitance (0) | 2021.07.24 |