Notice

Recent Posts

Recent Comments

Link

| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 |

Tags

- dispersion

- halt

- paste

- Barium titanate

- nickel

- microstructure

- X8R

- Automotive

- Powder

- ZrO2

- ASSB

- nano powder

- bme

- oxygen vacancy

- X7T

- core-shell

- ni-paste

- coating

- mlcc

- hydrothermal

- BaTiO3

- CSZT

- C0G

- Murata

- NI-MLCC

- Zirconia

- CERAMIC

- EV

- reliability

- Sintering

Archives

- Today

- Total

MLCC Material & Process

Notebook LM-MLCC 내부전극용 Ni paste의 개발 본문

고용량 개발에 필요한 Ni-paste개발관련 문헌을 notebook LM을 통해 정리해보았습니다

-------------------------------------------------------------------------------

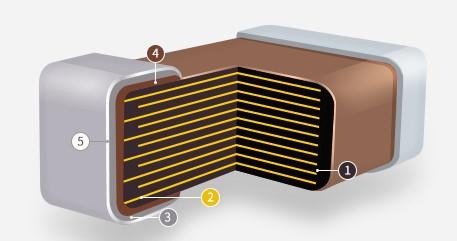

용량 적층형 세라믹 커패시터()의 내부 전극으로 급 메탈을 활용하는 것은 유전체 층의 박층화 추세에 필수적이며, 전극의 높은 연결성과 신뢰성을 확보하기 위한 심층적인 연구가 진행되어 왔습니다.

급 분말은 일반적인 제조 공정(소결) 중 유전체()에 비해 수축 개시 온도가 현저히 낮아(, ) 수축 불일치()를 유발하며, 이는 전극 불연속성, , 및 으로 이어져 최종 제품의 신뢰성을 저해합니다. 따라서 페이스트 설계의 핵심 목표는 의 저온 치밀화(소결)를 지연시키고 전극의 **연속성()**을 극대화하는 것입니다.

--------------------------------------------------------------------------------

1. 메탈의 불순물 관리 및 표면 내산화 코팅 (소결 지연 전략)

의 저온 소결을 억제하고 내산화성을 향상시키기 위해 표면을 개질하는 연구가 활발히 진행되었습니다.

표면 부동태화(Passivation) 및 코팅을 통한 소결 지연

• NiO 코어-쉘 구조: 분말( 크기)을 공기 중에서 에서 동안 하여 ~ 두께의 쉘을 형성할 수 있습니다. 이 코어-쉘 분말은 치밀화 시작 온도를 에서 로 높여 소결을 효과적으로 지연시킵니다. 또한, 소결 후 층이 환원되어 사라지므로, 부동태화된 샘플의 전도도(에서 )는 순수 ()와 유사하게 유지됩니다.

• 합금 원소 첨가를 통한 IMC(금속간 화합물) 형성: ()과 같은 합금 원소를 첨가하여 와 금속간 화합물()을 형성하게 하면 의 저온 치밀화를 지연시키고 항산화 특성을 개선할 수 있습니다.

◦ 전구체()를 나노 분말에 첨가하면, 에서 입방정 가 형성되고, 이는 나노 입자 간의 상호 확산을 억제하는 장벽 역할을 하여 수축 시작 온도를 ~ 지연시킵니다.

◦ 이상에서는 가 열 분해되고 이 격자 내로 고용되어 고용체를 형성하며, 소결 후에도 순수 전극과 비슷한 전기 전도도를 유지합니다.

• {Al} 및 {Zr} 첨가: 및 염화금속 전구체( 및 )를 나노 분말에 첨가하여 및 나노 장벽을 형성하는 방식도 의 수축 개시 온도를 에서 각각 및 로 효과적으로 지연시켰습니다.

불순물 관리

• 의 소결을 억제하고 전극의 연속성을 향상시키기 위해 합금 원소를 첨가하는 연구도 있었으나, 은 유전체 내 산소 공공을 증가시켜 누설 전류를 높이는 등 전기적 특성을 저하시키는 문제가 발생했습니다. 따라서 대신 하위 그룹의 귀금속을 사용하는 것이 제안되기도 했습니다.

• 내부 전극용 공재()로 를 사용하는 경우, 불순물 함량을 이하로 관리하는 것이 필수적입니다.

2. 세라믹 첨가제 (소결 억제제) 연구

전극 에 세라믹 첨가제(주로 )를 넣는 것은 유전체와 전극 간의 소결 수축 불일치로 인한 결함()을 방지하고 입자 간의 뭉침을 억제하여 전극 연결성을 유지하는 데 필수적입니다.

입자 크기 및 비율

• 세라믹() 입자가 입자 사이의 3차 결합 지점에 우선적으로 배치되도록 하는 것이 바람직합니다.

• 일반적으로 이상적인 세라믹()/금속() 입자 크기 비율은 이하입니다.

• 분말을 사용할 경우, 크기의 나노 입자()를 사용하는 것이 효과적입니다. 이는 ()나 ()보다 작은 입자 크기를 사용하면 동일 질량 대비 입자 수가 증가하여 입자를 효과적으로 둘러싸 소결을 억제하기 때문입니다.

첨가량 및 효과

• 에 대한 첨가량은 까지는 밀도를 감소시키지 않고 건조 필름 밀도를 증가시킬 수 있습니다.

• 에 를 질량 대비 만 첨가해도 소결 후 필름 를 이상으로 높게 유지할 수 있습니다. 이는 산업적으로 요구되는 수준입니다.

3. 바인더 및 분산제 연구

는 기능성 재료(금속 분말), 소결 억제제(), 분산제, 용매, 폴리머 로 구성된 복합 시스템입니다. 분산성과 제어는 스크린 인쇄 적합성과 필름 품질에 결정적입니다.

바인더() 및 비히클()

• 일반적인 구성 요소는 폴리머 ( 등)와 용매( 또는 등)입니다.

• 는 의 점도를 향상시키고 유동에 대한 저항성을 제공하는 역할을 합니다.

• 용매는 분말 표면을 적시고 균질한 현탁액을 제공하여 의 를 결정합니다. 용매는 다양한 끓는점을 가진 혼합 용매를 사용하여 건조 중 (계층적 휘발)을 유도하여 필름 품질을 개선할 수 있습니다.

분산제() 및 분산 기술

• 분산제는 입자 응집을 막고 입자 분리를 향상시키는 데 필요하며, 소량만으로도 에 큰 영향을 미칩니다.

• 는 효과적인 분산제로, 의 표면 조도()와 점도를 낮추고 분말 분산도를 향상시키는 것으로 입증되었습니다.

• 의 분산 안정성은 침강 거동() 및 유변학적 특성()을 측정하여 평가합니다.

• Pre-dispersion Process: 분말과 을 먼저 로 혼합한 후, 세라믹 와 나머지 분산제를 추가하여 혼합하는 사전 분산 공정은 의 균질 혼합 상태와 스크린 인쇄 후 표면 균일성을 개선합니다. 이 공정은 표면 조도()를 에서 로 개선하는 효과를 보였습니다.

4. 내부 전극 연결성 향상을 위한 공정 연구

급속 승온() 전략

전극의 연결성()은 소결 중의 승온 속도()에 크게 좌우됩니다. 이는 **운동학적 접근법()**으로 분류됩니다.

• 연속성 향상: 승온 속도를 에서 로 증가시킬 경우, 전극의 연속성은 에서 로 크게 향상됩니다. 의 빠른 승온 속도는 의 높은 전극 를 달성하며, 높은 와 신뢰성을 제공합니다.

• 기구: 급속 승온은 입자의 자체 소결()로 연결성이 저하되는 구간에 머무르는 시간을 최소화하여, 전극 전체가 유전체 수축으로 연결되기 시작하는 시점()에서의 전극 연결성을 높여줍니다. 특히 ~의 인장 응력 영역에서 형성되는 저융점 계면 액상 합금층()의 형성을 제한하여 전극 불연속성 가속을 억제합니다.

--------------------------------------------------------------------------------

추천 페이스트 레시피

제공된 연구 결과들을 종합하여, 내부 전극 연결성 향상에 최적화된 급 분말 의 구성 요소 및 비율을 아래와 같이 제안합니다. 참고로, 급 분말은 입자 크기가 인 분말을 포함하며, 다음 레시피는 분말을 사용한 연구의 표준 조성 비율을 기반으로 최적화된 첨가제를 반영합니다.

|

분류

|

구성 성분

|

함량 비율 (wt%)

|

비고 (최적 조건)

|

|

기능성 재료

|

분말 ()

|

|

전구체()를 의 비율로 액상 혼합하여 저온 소결 지연 효과 기대.

|

|

세라믹 첨가제

|

()

|

|

분말()에 대한 크기 비율 이하의 초미세 나노 입자 (예: ) 사용. 중량 대비 함량 목표.

|

|

분산제

|

|

|

Emphos PS-21A 등 및 점도 개선에 효과적인 분산제 사용.

|

|

비히클{Vehicle})

|

(용매 및 바인더 혼합물)

|

|

()를 바인더로, 을 용매로 한 혼합 . 스크린 인쇄에 적합한 점도( at )를 목표로 함.

|

제조 공정 권장 사항

1. 사전 분산 공정(Pre-Dispersion): 분말(합금 원소 포함)과 을 먼저 혼합하고 로 처리하여 분산도를 극대화한 후, 세라믹 와 나머지 분산제를 추가하여 최종 를 제조하는 2단계 분산 공정을 권장합니다.

2. 소결 조건: 의 전극 연결성 향상을 위해 3000c/hr 이상의 급속 승온 속도를 적용하는 것이 필수적입니다. 이는 소결 개시 온도와 계면 액상 형성 온도를 빠르게 통과하여 전극 불연속을 방지합니다

'Material' 카테고리의 다른 글

| (2025)Doping in Barium Titanate: A Historical Perspective and Future Directions (0) | 2025.11.02 |

|---|---|

| (2023) 차세대 MLCC를 위한 Post BaTiO3 (BT) 세라믹에서 산소 공공의 영향에 관한 연구 동향 (0) | 2025.10.27 |

| Notebook LM-내부전극용 Ni metal powder의 코팅 (0) | 2025.08.31 |

| Notebook LM-X8R용 MLCC 유전체 합성 및 특성 분석 (1) | 2025.08.31 |

| Notebook LM-고용량 MLCC용 Ni paste (0) | 2025.08.31 |