Notice

Recent Posts

Recent Comments

Link

| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | 31 |

Tags

- oxygen vacancy

- ZrO2

- Barium titanate

- nickel

- Automotive

- CSZT

- ASSB

- bme

- Powder

- paste

- nano powder

- X7T

- EV

- NI-MLCC

- hydrothermal

- coating

- microstructure

- Murata

- ni-paste

- core-shell

- Sintering

- BaTiO3

- reliability

- halt

- dispersion

- CERAMIC

- Zirconia

- X8R

- mlcc

- C0G

Archives

- Today

- Total

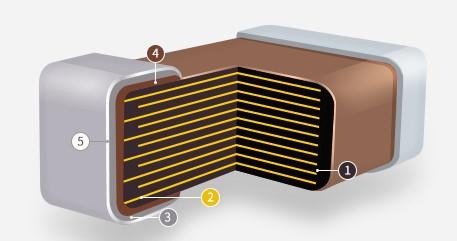

MLCC Material & Process

Notebook LM-고용량 MLCC용 Ni paste 본문

고용량 MLCC 제조를 위한 Ni-paste관련 문헌에 대해 Notebook LM을 이용하여 정리하여 보았습니다

1. Effects of Sulfur and Phosphorus on Binder Decomposition Behavior of Nickel Powder

2. Effect of Sn addition on the low temperature shrinkage of Ni electrode for MLCC

MLCC 내부 전극용 Ni-metal 페이스트 관련 최근 연구 내용을 정리하여 보았습니다

1. 내부 전극용 페이스트 제조

• 바인더 (Binder):

◦ 주로 사용되는 바인더 중 하나는 **에틸 셀룰로스(Ethyl Cellulose, EC)**입니다. 소스에서는 분자량(number average molecular weight, Mn)이 80000인 STD200 EC를 사용한 예가 있습니다.

• 솔벤트 (Solvent):

◦ 에틸 셀룰로스(EC)를 용해시키는 데 **디히드로터피네올(Dihydroterpineol, DHT)**이 사용될 수 있습니다. EC 솔벤트는 DHT에 10 mass% 농도로 EC를 가열하여 용해시켜 준비됩니다.

◦ 다른 예시에서는 SnCl2·2H2O 전구체와 Ni 나노분말을 에탄올에 분산시키는 과정도 있습니다.

• 분산제 및 분산 방법:

- 사실: MLCC용 Ni paste 관련 특허들에서 phosphate 계 분산제가 Ni 표면 흡착·응집 억제에 효과적이라고 기술되어 있음.

- 권장(의견):

- 분산제: 인산에스터형 분산제(특허에서 권장), 또는 저분자 카르복실계/아민계 계면활성제와 병용. 시작 농도 0.3–1.0 wt% (금속 고형분 기준)로 sweep.

- 공정: 용제+분산제 용해 → 분말 서서히 첨가 → 비드밀(비드 사이즈 0.1–0.5 mm) 또는 고전단 혼합기(1–3 h) → 바인더 투입 후 재분산 → 탈포(진공) → 여과(≥5 µm).

- 관리포인트: Ni는 표면 산화·황(impurity)에 민감 → 분산성·점도 장시간 안정성 확인 필요.

2. 고온에서의 수축 지연을 위한 표면 처리 또는 첨가 원소

• Ni-Sn 내부 전극 활용:

◦ 주석(Sn)을 Ni에 합금하는 방법은 MLCC의 누설 전류 열화를 억제하는 데 효과적입니다. 특히, Ni-Sn 내부 전극을 애노드(양극)에 배치했을 때, 캐소드(음극)에 배치했을 때보다 누설 전류 열화가 현저히 억제되었습니다.

◦ Sn 첨가는 Ni 전극의 수축 개시 온도를 300~400 °C 높이고 저온 밀집화를 효과적으로 지연시킵니다. 이는 **Ni3Sn 금속간 화합물(intermetallic compound, IMC)**의 형성 덕분입니다.

◦ Ni3Sn 금속간 화합물은 입자 경계 확산을 억제하고 Ni의 밀집화 및 결정립 성장을 제어하는 것으로 알려져 있습니다.

◦ Sn과 Sb는 Ni와 금속간 화합물을 형성하여 넥 형성(neck formation)과 합체(coalescence) 시작을 효과적으로 지연시켜 소결 온도를 높일 수 있습니다. 단지 0.1 at%의 Sn 또는 Sb를 첨가해도 순수 Ni 대비 소결 개시 온도가 약 100 °C 증가했습니다.

◦ Sn 첨가 시 Ni3Sn은 500 °C에서 입방정(cubic) 상으로 형성되며, 700 °C에서 육방정(hexagonal) Ni3Sn으로 점진적으로 변태하고, 800 °C 이상에서 열적으로 분해되어 Ni-Sn 고용체(solid solution)를 형성합니다. 이 과정이 저온에서의 밀집화를 지연시킵니다.

3. 메탈 파우더의 사이즈 분포를 좁게 하기 위한 분급 방법

- 사실: 초미세(100–200 nm) 금속 분말의 PSD 좁히려면 **습식/건식 분급이 산업적 표준.

- 권장 조합(의견):

- 초기: 분쇄/합성 후 습식 원심 분급(응집 제거)

- 중간: **제트 밀 혹은 분쇄 후 즉시 에어 분급(air classifier)**로 상·하한 제어

- 최종 검증: DLS/LD(레이저 회절) + TEM으로 꼬리(>D90 또는 <D10) 관리

'Material' 카테고리의 다른 글

| Notebook LM-내부전극용 Ni metal powder의 코팅 (0) | 2025.08.31 |

|---|---|

| Notebook LM-X8R용 MLCC 유전체 합성 및 특성 분석 (1) | 2025.08.31 |

| Notebook LM-고신뢰성 MLCC용 재료 (0) | 2025.08.31 |

| Notebook LM-고결정성 BaTiO3 파우더 합성(2) (0) | 2025.08.31 |

| Notebook LM-고결정성 BaTiO3 파우더 합성( 1) (0) | 2025.08.31 |