| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- C0G

- CSZT

- ni-paste

- Sintering

- Automotive

- X7T

- CERAMIC

- BaTiO3

- oxygen vacancy

- ASSB

- Zirconia

- X8R

- bme

- paste

- hydrothermal

- nickel

- Murata

- core-shell

- dispersion

- nano powder

- NI-MLCC

- Powder

- coating

- Barium titanate

- ZrO2

- reliability

- halt

- microstructure

- mlcc

- EV

- Today

- Total

MLCC Material & Process

(MLCC)재료적 관점에서 생각한 콘덴서의 소형대용량화 본문

차조노 : 태양유전 종합연구소 재료개발부,

2005년 1월23일 전파신문

서론

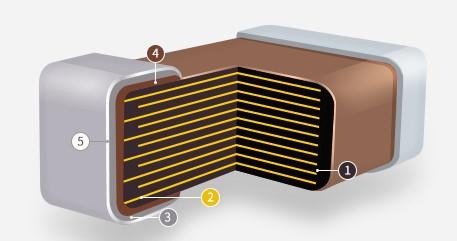

휴대 전화나 컴퓨터 등 소형화·고기능화에 따른 사용되는 전자 부품에도 소형화·고기능화가 마찬가지로 요구된다. 적층 세라믹 콘덴서(MLCC)은 유전체와 내부 전극을 번갈아 샌드위치 하도록 만든 구조를 갖는다.

MLCC의 소형화에 따른 용량 저하는 유전체 두께를 얇게 만들어 적층 매수를 늘림으로써 피할 수 있다. 이러한 얇은화 다적층화 기술로 MLCC의 소형화·대용량화를 위하고, 각사 치열한 경쟁을 벌이고 있다. 다적층화는 전극 사용량의 증대를 의미한다. 그러므로, 제조 비용을 내리는 목적으로 비싼 귀금속이 아니라 값싼 비금속이 대용량 MLCC에서는 사용한다. 내부 전극에 비금속인 Ni를 채용한 Ni― MLCC이 이제는 대용량 MLCC의 대명사가 되었다.

태양 유전에서는 얇은화에 대응하는 재료를 개발하면서 지금까지 다양한 해석 기술을 구사하고 왔다. 콘덴서의 사용자에게 재료와는 어떤 블랙 박스였다고 생각된다.여기에서는 독자에게 그다지 친밀감 없는 재료 기술에 관해서 소개한다.

MLCC의 제조 방법과 미세 구조

MLCC의 제조는 가루에서 출발한다. 주 원료는 티타늄산 바륨(BaTiO 3:이하 BT와 생략)라는 물질로, 원료 분말은 이 주 원료 BT와 각종 첨가물을 포함한다. BT분말 입자의 크기는 약 0.2― 0.5μm다는 아주 작은 것이다. 이 분말에 바인더라고 불리는 고분자를 넣고 얇은 시트 모양으로 모양을 바꾸고 내부 전극을 인쇄하고 수백장 포개고 적층체라며. 그 후 가마에 넣어 굽는 조를 소결체다며 후 공정을 거친 사용자에게 보낸다.

이상이 제조 공정을 간단하게 소개한 것이지만, 콘덴서로서의 기능은 말할 필요도 없이 내부 전극에 낀 소결체 부분이 주로 맡는다. 소결체는 곡류로 불리는 입자가 주체가 되지만, 이외에도 입자와 입자 경계인 입자나 곡류 외의 조성이나 결정 구조를 가진 두차 장관으로 불리는 입자 혹은 김포 아라고 불리는 잔류하는 구멍 등으로 구성되어 있다. 이것들을 묶어 미세 구조라고 부른다.

대용량 Ni― MLCC의 대표적 B특성이 대부분 입자 성장이 일어나지 않도록 조성 및 프로세스 설계가 이루어지고 있다. 화약의 크기는 출발 원료 분말의 크기와 거의 같다. B특성에서는 코어 셀 구조라는 매우 흥미로운 구조가 관찰할 수 있다.

그림 1에 전형적인 코어 셀 구조를 나타낸다. 입자의 중앙부(코어)은 순수한 BT로 구성되며 줄무늬가 관찰할 수 있다. 핵심을 둘러싼 부분(셰일)는 BT와 첨가물이 반응한 생성물이다. 그러므로, 셸은 순수한 BT가 아니라 줄무늬는 관찰되지 않는다. 얼핏 이 입자 주위를 둘러싸고 있는 입자는 코어 셀 구조가 없다고 본다. 그러나 관찰 방법을 연구함으로써 실로 87%이상의 입자가 이러한 코어 셀 구조로 구성되어 있는 것으로 알고 있다. 이것은 400입자를 통계적으로 처리하고 얻어진 데이터이다.

그림1 전형적인 코어쉘 구조의 사진

미세 구조의 설계는 얇은화에 필수적이다. 미세 구조가 신뢰성을 포함한 전기 특성을 결정하기 위해서이다.

앞에서도 보았듯이 아주 얇은 Ni-MLCC에서는 내부 전극 간에 존재하는 입자의 수는 고작 3-5알 정도밖에 없다. 그리고 이들 입자의 대부분이 코어 셀 구조로 구성되어 있다면, 미세 구조의 설계란, 즉[코어 셀 구조 설계에 다름없다.

태양 유전에서는 이런 생각 아래, 미세 구조 설계에 고집해서 왔다. 현재는 출발 BT입자의 크기를 바꿈으로써 여러 미세 구조를 구현할 수 있게 됐다. 그 모습을 그림 2에 나타낸다. 1.5μm의 전극 간에 존재할 수 있는 알갱이 수는 기존 재료를 사용하면 2-5입자이었다.출발 BT의 곡선을 변화시킴으로써 전극 간에 존재하는 입자 수를 변화시키게 됐다.

그림2 미세구조설계의 자유도

미세 구조와 전기적 특성의 관계

미세 구조에 관해서 말했다. 미세 구조가 중요한 것은 미세 구조에 의해서 전기 특성이 결정되기 때문이라고 말했다. 그 이유에 관해서 여기에서는 설명한다. 코어 셀 구조는 B특성 같은 평탄한 온도 특성(TC)을 발현시키기 위해서 필요한 구조이다. 나노 영역에서의 조성 분석 결과에서 코어에는 첨가물이 존재하지 않지만, 껍질에는 존재할 것으로 알려졌다. 그러나 그 껍질 중의 농도는 일정하지 않는 것이 여러 입자를 측정한 결과 확인되었다. 이 첨가물 농도의 동요는 셰일 부분의 TC가 그림 3에 모식적으로 같이 여러가지 정점을 가진 부분이 겹친다는 사실을 의미한다.

그림 3 코어쉘구조와 TCC관계

실제로 측정하는 것은 코어의 TC와 셸의 TC를 합성한 결과이다. 관측되는 TC는 코어 셀 구조가 불안정한 때는 평면이다. 그러나 예를 들면 소결 온도를 높이고 껍질을 크게 살 찌게 하면 TC가 커지고 더 소결 온도를 높이면, 결국 코어 셀 구조가 파괴되고 심한 TC로 탈바꿈한다. 이들은 셸의 조성과 부피가 변화함으로써 일으킨다. 이렇게 코어 셀 구조는 TC를 납작하게 하는 목적으로 안정에 형성될 필요가 있다.

다음에 신뢰성, 특히 고온 가속 수명에 관한 미세 구조의 역할을 말한다. 해석 기술의 하나로 임피던스 측정이 있다. 일반적으로 사용자들은 임피던스 측정 하면 ESR과 ESL혹은 자기 공진 점을 측정하는 이미지를 갖는 편이 많다고 생각한다. 여기서의 임피던스 측정은 200번 C이상의 고온으로 게다가 1mHz정도의 초저 주파에서 측정이다. 직류 영역에 가까운 부분에서 측정을 한다 목적은 유전체의 수명과 연관 지기 때문이다.

그림 4에 2125B106의 임피던스 측정을 각 온도에서 실시한 결과를 나타낸다. 85‐ 150C에서 측정한 결과는 거의 변화가 보이지 않았다. 그러나 200C에서 측정한 경우에는 저주파 영역에서 임피던스가 포화하는 경향을 보였다. 이 부분의 임피던스에서 용량을 계산하면 이 포화 영역에서 현저한 용량 증가가 일어나는 것으로 나타났다. 이는 저주파 영역에서 새로운 분극이 용량 성분에 대해서 유효하게 작용하게 된 것을 의미한다. 흔드는 주파수가 늦으면 추종할 수 있는 분극이 깨어났다고 할 수 있다.

그림 4 2012 X7R 10uF의 저주파 인피던스 측정결과

이런 고온 저주파 영역에서 얻은 임피던스 측정 결과에서 고온 가속 수명의 관점에서 본 등가 회로를 요구할 수 있다. 태양 유전에서는 이 등가 회로를 먼저 말한 미세 구조와 연관 짓는 데 성공했다. 그 모습을 그림 5에 나타낸다. 전극 간에 존재하는 벌크적 요소로 코어와 셸, 벌크적이 아니라 입자와 세라믹스/전극 계면의 4개의 미세 구조 성분을 이용하여 등가 회로를 표현하고 있다.

이것이 올바른 것의 증명은 이 등가 회로를 이용하여 물리 현상을 잘 설명할 수 있는 것이다. 이 설명은 너무 전문적 지나가기 위해할애하지만 사실, 고온 가속 수명 특성을 잘 설명할 수 있었다. 그 결과, 얇은 Ni- MLCC의 수명 특성에는 주로 입자와 계면이 기여하는 것으로 나타났다.이들 일련의 해석 결과를 토대로 얇은 Ni- MLCC의 수명에 관한 모델을 제안했다.

그림5 수명의 관점에서 본 등가회로와 미세구조의 관계

마지막으로

재료적 관점에서 소형· 얇은 대용량화에 관해서 말했다. 여기에서 서술한 재료 기술의 고도 해석 기술/설계 기술, 적층 기술의 고도화에 의해서, 폐사에서는 3225타입 100μ F품에서 각종 아이템의 라인 업 및 1608형상에서 4.7μ F품 등의 양산화를 실현하고 있다.향후도 한층 깊이가 서브 미크론의 박층 대용량 Ni-MLCC의 실현을 향해서 미세 구조에 고집해서 가고 싶다.

'Product' 카테고리의 다른 글

| (MLCC)대용량 적층 세라믹 콘덴서의 개론과 과제 (0) | 2021.04.03 |

|---|---|

| (MLCC)박층 고정격 전압용 X7R 특성 재료의 개발 (0) | 2021.04.03 |

| (MLCC)Ni전극 적층세라믹콘덴서 X5R특성시리즈 (0) | 2021.04.03 |

| (MLCC)NI전극 대용량 세라믹 적층 콘덴서 (0) | 2021.04.03 |

| (MLCC)고온용 적층 세라믹 콘덴서의 개발 (0) | 2021.03.30 |