| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- Zirconia

- hydrothermal

- halt

- Murata

- mlcc

- NI-MLCC

- oxygen vacancy

- BaTiO3

- ni-paste

- nickel

- paste

- nano powder

- dispersion

- CSZT

- core-shell

- Powder

- coating

- ZrO2

- EV

- microstructure

- CERAMIC

- X7T

- X8R

- Barium titanate

- reliability

- Automotive

- ASSB

- bme

- Sintering

- C0G

- Today

- Total

MLCC Material & Process

(MLCC)대용량 적층 세라믹 콘덴서의 개론과 과제 본문

Nomura in TDK

1. 머리말

최근 전기, 전자기기 산업이 경이적으로 성장하고 있다. 고성능화, 경박단소화가 새로운 가치를 창출해 왔다. 휴대화, 퍼스널화가 진행되어, 기기의 수는 증가일로를 걷고 있다. 최근에는 PC, 휴대전화, 모바일 등의 고도 전자기기가 급속히 보급되고 있다. 특히 금세기 초에는 본격적인 고도 정보통신 시대의 도래가 예측되어, 다양한 정보통신 네트워크 관련 기기가 개발되려 하고 있다. 이러한 상황 하에서 전자부품에 대해서는 당연한 말이지만 소형, 고성능, 저가격이 강력하게 요구되고 있다. 특히 최근 활황을 띠고 있는 휴대전화는 기술혁신이 눈부셔, 경박단소화 및 다기능화가 한창 이루어지고 있다. 그 중에는 수많은 전자부품이 채용되어 많은 기종이 약 300개, 적은 기종이라도 약 100개나 되는 콘덴서가 사용되었다. 휴대전화 출하대수는 2000년에 전세계에서 약 4억 1000만 대라고 해, 최근 몇 년 안에 10억 대에 달할 것이라는 것이 대체적인 예측이다. 그 밖에도 PC 및 그 주변기기, DVD를 비롯하여 디지털 AV기기의 등장, 차량용 전장기기 등 새로운 용도분야의 확대경향에 지탱되어 콘덴서 시장은 착실히 확대할 것으로 예측되고 있다. 앞으로 5년간 콘덴서의 생산량은 현재의 약 3배 남짓한 규모로 확대될 것이라는 예측도 있다. 이들 용도 분야에서는 CPU의 고속화, 기기의 소형경량화, 디지털화, 고기능화가 더욱 진전될 것으로 예상되며, 적층 세라믹 콘덴서에서도 이러한 요구에 대응하여 소형화, 박형화, 대용량화, 고주파영역에서의 저임피던스화, 내열성, 신뢰성 등의 면에서 개발이 활발하다. 그 중에서도 과거 10년간은 유전체층의 박층화, 다층화를 통한 대용량화가 의욕적으로 진행되어 왔다. 여기에는 내부전극의 비금속화라는 기술 혁신이 기여한 바가 매우 크다. 각종 콘덴서의 특성 비교를 표1에 나타냈다.

적층 세라믹 콘덴서의 주요 특징은 무엇보다 신뢰성이 매우 뛰어나다는 것이다. 또 등가 직렬 저항(ESR)이 매우 작고 극성이 없는 것도 편리성을 향상시킨다. 적층 세라믹 콘덴서와 탄탈 전해 콘덴서의 ESR 비교를 그림1에 나타냈다. ESR이 낮다는 것은 특히 평활용 콘덴서에서, 발열이 적으므로 매우 유리하다. 이렇게 전기특성적으로는 적층 세라믹 콘덴서가 매우 뛰어난데, 이제까지는 가격 면에서 과제가 있었다. 내부전극이 Pd에서 Ni로 대체됨에 따른 적층 콘덴서의 저가격화 효과는 현저하다. 제조공정이 길고, 그 프로세스 비용이 큰 비율을 차지하므로 일괄적으로는 말할 수 없지만 바탕쇠의 가격으로 비교하면 Pd가 4,140엔/g인 데 대해 Ni는 0.841엔/g(2001년 1월 17일 현재)으로, 원료의 전극비는 압도적으로 Ni가 유리하다. 또 전극의 일렉트로마이그레이션 문제에서 도 Ni는 매우 유리하다. 전극재료의 저가격화로 박층화, 다층화를 통한 대용량화가 가격 면에서 가능해졌다고 할 수 있다. 유전체층의 박층화, 다층화를 통한 대용량화는 다른 콘덴서에서 적층 세라믹 콘덴서로의 대체를 촉진하여, 용도의 확대도 크게 기대되는 바다.

적층 세라믹 콘덴서는 이상과 같은 시장 및 기술동향을 배경으로 지금까지 산업적으로나 기술적으로나 크게 발전해 왔다. 하지만 기술적으로 보면 슬슬 커다란 약진이 필요한 시기에 다다랐다고 생각할 수 있다. 이 글에서는 앞으로 적층 세라믹 콘덴서가 더욱 비약적으로 발전하기 위해 필요하다고 생각되는 대용량화, 즉 유전체층의 박층화, 다층화에서의 과제에 대해 재료기술 및 프로세스 기술적인 측면에서 개설한다.

2. 비금속 내부전극

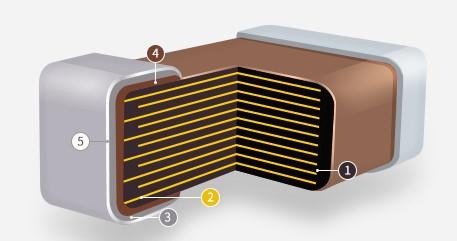

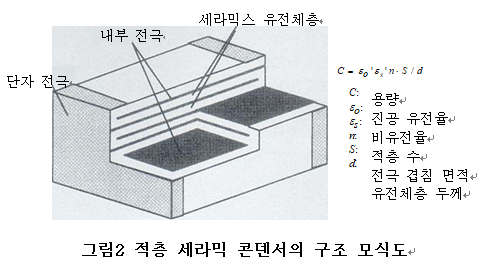

적층 세라믹 콘덴서의 구조를 그림2에 소개한다. 세라믹 유전체층과 내부전극층이 교대로 겹친 구조로 되어 있다. 내부전극재료로서는 이제까지는 귀금속인 Pd가 이용되어 왔지만 저가격이므로 1990년대 중반부터는 Ni가 급속히 보급되었다. 콘덴서의 정전용량은 다음 식과 같이, 유효 전극 면적에 비례하고, 유전체층 두께에 반비례한다. 따라서 같은 외형크기로 더 높은 정전용량을 얻기 위해서는 유전체층 두께를 얇게 하고 유전체층 수를 늘리는 것이 유효하다.

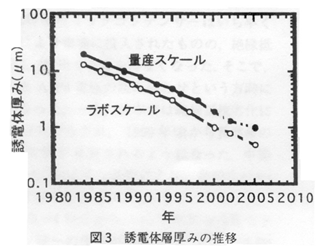

물론 재료의 유전율을 높여도 정전용량은 높아지는데, 박층화, 다층화를 통한 고용량화가 더 효과적이다. 적층 세라믹 콘덴서의 유전체층 두께의 추이를 그림3에 소개한다. 1990년경에는 10㎛ 정도였던 것이 2000년에는 2㎛ 정도 제품이 양산 규모로 실현되었다. 이것은 재료기술과 성형기술의 두드러진 진보가 있었기 때문에 바로 달성할 수 있었던 것이다. 적층 세라믹 콘덴서의 제조방법을 그림4에 소개한다.

세라믹 유전체 분말과 바인더 용액을 충분히 혼합 분산한 후, 5∼40㎛로 성막한다. 최근의 박층화 기술의 진보로, 3㎛ 정도의 박층 성막도 가능해졌다. 이 그린 시트에 내부전극 페이스트를 인쇄한 후, 적층 압착, 절단하여 그린칩을 얻을 수 있다. 이 후 탈바인더, 소성을 실시하고, 외부 전극을 도포하여 구우면 적층 세라믹 콘덴서를 얻을 수 있다. 유전체 재료는 Ca-Sr-Ti-Zr-O계 혹은 TiO2를 주성분으로 한 온도 보상용과 BaTiO3를 토대로 한 재료가 많이 이용되고 있다. 내부전극을 주성분으로 한 고유전율 재료의 두 종류로 크게 나누어진다. 콘덴서의 경우, 절연저항 혹은 그 수명이 신뢰성 면에서 매우 중요하다. 세라믹 재료로서는 높은 유전율을 가지므로 BaTiO3를 토대로 한 재료가 많이 이용되고 있다. 내부전극이 Pd인 경우에는 공기중에서 소성할 수 있지만 Ni를 내부전극으로 이용한 경우에는 Ni가 산화해 버리므로 공기중에서 소성할 수는 없어, 저산소 분압 혹은 환원성 분위기에서 소성해야 한다. 이 때 환원되지 않는 유전체 재료가 필요하다.

Ni 내부전극 적층 세라믹 콘덴서의 연구개발의 역사는 의외로 길다. 1963년에 J. M. Herbert가 BaTiO3를 수소 분위기에서 소성한다고 발표한 이후, 실로 37년이 지났다. Mn, Co의 첨가로 수소 분위기에서도 환원되지 않는 BaTiO3를 얻은 것이다. 현재의 비금속 전극 적층 세라믹 콘덴서의 가능성이 제시된 최초의 논문이다. 이후 미국 및 일본에서 비금속 전극 적층 세라믹 콘덴서용 유전체 재료의 개발이 활발하게 이루어지게 되었다. 미국에서는 I. Burn 및 G. H. Maher의 연구, 일본에서는 坂部行雄 박사 등의 연구가 Ni 내부 전극 적층 세라믹 콘덴서 연구의 대표적인 것이다. 지금까지의 다양한 연구에서 수소 분위기에서도 환원되지 않는 BaTiO3를 얻는 조건은 다음 세 가지로 요약된다. ①페롭스카이트의 A사이트와 B사이트의 몰 比를 1보다 크게 한다, ②Ba의 일부를 Ca로 대체한다, ③MnO를 첨가한다, 이다. 이러한 연구로, 환원성 분위기에서 소성해도 환원되지 않고 높은 절연 저항을 가진 Ni 내부 전극 적층 세라믹 콘덴서를 만들 수 있게 되었다. 하지만 Ni 내부 전극 적층 세라믹 콘덴서는 재빨리 미국 메이커에 의해 시장에 투입되었지만 절연저항 열화가 많이 일어나, 철회할 수밖에 없게 되었다. 그래서 저온 소결 재료와 AgPd 전극의 조합이라는 방향으로 향하게 되었다. 한편 일본에서는 절연저항 열화에 관해 집요하게 연구가 이루어져, 1990년경부터 장수명 재료 개발의 성공사례가 발표되었다. 中野 등 및 岸 등의 활발한 연구로, 신뢰성이 Pd 전극 칩을 능가하는 것이 얻어지게 되었다. 그 결과, 1993∼1994년경부터 Ni 내부 전극 적층 세라믹 콘덴서의 생산이 급격히 확대되고, 현재는 Pd 가격도 고등되어, 적층 세라믹 콘덴서의 80%를 넘는 점유율을 차지하고 있다. Ni 전극이 실용화됨으로써 대용량화해도 가격 면에서 유리하므로, 대용량화 움직임이 가속되어 유전체층의 박층화, 다층화가 급속히 진전되어 왔다. 이로써 전해 콘덴서나 필름 콘덴서 영역으로 용량 확대가 이루어지고 있다.

내환원성이 있는 유전체에 대해서는 다음과 같이 생각할 수 있다. Mn 혹은 과잉 A사이트 성분인 Ca의 일부가 Ti4+사이트에 들어가 억셉터 준위를 형성한다. 이 때 미리 산소 공위가 생성되므로 소성시의 환원 즉 산소 공위의 생성이 억제된다는 것이다. 한편 콘덴서의 절연 열화에 대해서는 많은 연구가 이루어져 왔다. 열화기구를 설명하는 설은 입자계 모델과 환원 모델의 두 가지로 크게 나눌 수 있다. 입자계 모델은 직류전계로 유발되는 결정 입자계의 열화가 콘덴서의 열화에 대응한다는 것이다. 이에 대해 환원 모델은 전계 하에서 유전체 세라믹스가 환원되고, 산소 공위가 이동하는, 즉 산소 공위의 전해 마이그레이션이라는 설이다. 절연 저항의 열화가 산소 공위의 생성과 그 이동에 의한 것이라면 미리 산소 공위가 많이 생성된 Ni 전극 적층 세라믹 콘덴서는 이 점에서 불리하다고 할 수 있다. 하지만 일본의 많은 연구자에 의한 의욕적인 연구 결과로, Pd 내부 전극 적층 세라믹 콘덴서를 능가하는 높은 신뢰성을 가진 Ni 내부 전극 적층 세라믹 콘덴서가 실용화되기에 이르렀다. 장수명 재료의 포인트를 요약하면 다음과 같다. ① Y, Dy, Ho 등의 희토류를 첨가한다, ② 소성 후에 유전체의 재산화(再酸化)를 목적으로 한 열처리를 수행한다, ③ 소성할 때의 산소 분압을 낮춘다, ④ 입자계의 A/B 비를 1보다 크게 한다, 등이다. 이들 기법을 통해 Ni 전극 적층 세라믹 콘덴서가 안고 있던 최대 문제는 완전히 해결되어 현재는 저가격이라는 특징을 살려 대용량화를 위해 유전체층의 박층화, 다층화가 활발히 진행되고 있다.

3. 박층화 및 다층화

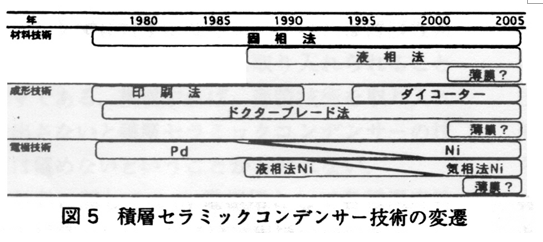

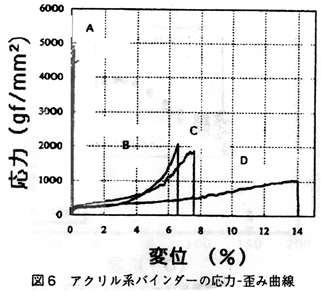

박층화, 다층화를 통한 대용량화가 진행되는 계기로 Ni 전극의 재료기술이 있었던 것은 이미 서술했지만, 프로세스 기술 및 내부 전극 기술의 두드러진 진보도 간과할 수는 없다. 오히려 오늘날은 이들 기술의 진보가 대용량화를 지탱하고 있는 측면도 있다. 프로세스 및 내부 전극 기술의 변천을 그림5에 소개한다. 그린 유전체층의 정도 혹은 결함 등의 품질은 단지 전기특성을 좌우할 뿐만 아니라, 콘덴서에게 가장 중요한 절연 저항 혹은 신뢰성을 결정 짓는다. 따라서 이 프로세스는 매우 중요하고, 특히 최근의 박층화에서는 세심한 주의를 기울여야 한다. 유전체 후막의 형성방법으로는 예전에는 인쇄법이나 딥法, 커튼코터법 등 다양한 방법이 이용되었지만 1980년대에는 닥터 블레이드법이 주류가 되어, 최근에는 다이코터 방식도 적층 세라믹 콘덴서의 제조에 이용하게 되었다. 닥터 블레이드법뿐만 아니라, 시트 공법에서는 세라믹 도료를 베이스필름 위에 유연(流延)하여 일정 두께의 막을 형성한다. 이 세라믹 도료의 성상이 얻어지는 막의 품질에 커다란 영향을 미치는 것은 말할 것도 없다. 따라서 무결함 시트를 얻기 위한 바인더, 용제, 가소제, 분산제, 대전방지제 등의 슬러리 검토가 매우 중요하다. 또 유전체 후막의 제작, 적층이라는 설비 면에서의 설계 기술도 초박층화에서는 중요성이 커지고 있다. 몇 ㎛라는 매우 얇은 시트에 해를 끼치지 않고 어떻게 다룰 것인가 하는 것이 커다란 문제가 된다. 바인더에 관해 일례를 이야기한다. 시트 공법에서 많이 이용되는 아크릴계 수지의 응력-변위 곡선의 예를 그림6에 소개한다. 수지 그 자체는 A처럼 매우 단단한 것이더라도 가소제로 충분히 늘어나기 쉽게 할 수 있고, 열압착성이나 강도와의 균형을 고려해 바인더 조성이 결정된다. 또 B나 C와 같은 부드러운 수지의 경우, 가소제는 소량이면 된다. 중요한 것은 제조 프로세스에서 시트에 어느 정도의 부드러움과 강도가 필요한지에 따라, 수지나 가소제기타 첨가물이 결정된다는 것이다. 동일한 세라믹 가루를 함유한 두께가 다른 그린 시트의 응력-변위 곡선을 그림7에 소개한다. 박층화에 따라, 강도, 변위 모두 매우 작아진다는 것을 알 수 있다. 이것은 당연한 말이기는 하지만 박층화에 따라 다루기가 곤란하다는 것이다. 이런 점은 메이커에게 노하우가 되어 버리는 부분이 많을 것으로 생각된다.

한편 내부 전극에 관해서 당초에는 액상법으로 합성된 Ni 분말이 원료로 이용되었었다. 하지만 다층화를 위해서는 유전체의 박층화뿐만 아니라, 당연히 전극층도 박층화가 필요하다. 또 전극층의 표면 성김은 소자의 내압 특성을 강력하게 지배하므로 전극 재료 입자의 크기나 그 분산도 매우 중요하다. 그래서 최근에는 결정성이 더 좋은 기상법의 Ni를 많이 이용하게 되었다. 전극의 박층화에서는 단지 Ni 원료뿐만 아니라 전극 페이스트에서의 바인더, 첨가물, 용제 혹은 인쇄기술 등도 매우 중요한데, 이것도 페이스트 메이커에게는 노하우가 되어 버리는 부분이 많을 것으로 생각된다. 박층화의 또 하나의 주역인 시트 성형기술 혹은 내부 전극 기술 등의 부분이야말로 과학의 칼을 대 나가는 것이, 적층 세라믹 콘덴서가 더욱 발전하기 위해서는 필요하다고도 수 있다. 하지만 앞으로 더욱 초박층화가 진행될 것이라고 생각한 경우에는 후막기술의 한계는 당연히 존재할 것이다. 그래서 박막기술에 의한 적층 콘덴서의 연구보고도 이미 이루어지고 있다. 단 박막기술은 일반적으로 고비용이 되어 버린다. 콘덴서처럼 대량으로 사용되는 부품은 우선 저비용이어야 한다. 이 딜레마에 대한 지혜가 나오지 않으면 박막기술이 적층 세라믹 콘덴서에 도입될 일은 없을 것이다. 다시 말하면 박막기술을 도입하는 지혜를 내놓지 않으면 적층 세라믹 콘덴서의 기술적 발전은 기대할 수 없다는 말일지도 모른다.

한편 재료에 관해서는 Ni 전극용으로 각종 온도 특성을 가진 재료의 시리즈는 거의 모두 나오고 있다. 하지만 초박층화, 다층화에서는 과제도 많다. 우선 세라믹 재료의 입자지름 문제를 들 수 있다. 현재의 세라믹 재료 분말의 입자지름은 대개 0.5∼1.0㎛ 정도이다. 또 소결 후의 결정 입자지름은 0.5∼5.0㎛ 정도다. 즉 이대로 박층화가 진행되면 유전체층의 두께와 이것들이 거의 동등, 혹은 유전체층이 더 얇아져 버리는 경우가 나온다. 이때 절연 저항까지 포함해 전기특성을 만족할 수 없게 되는 것도 예상된다. 일례로 대표적 재질인 온도안정성 X7R 특성재료의 예를 그림8에 소개한다. 유전체층의 박층화에 따라 온도특성이 변화한다는 것을 알 수 있다. 초박층화가 진전되었을 때, X7R 특성을 만족하지 않게 될 가능성이 생긴다. 이것은 불과 한 가지 예로, 절연 저항의 고온 가속 수명, 내압, 바이어스 특성 등등, 다양한 요구특성에 관해 한층 더 높은 수준의 세라믹 재료가 필요해질 것이다. 또 잘 알려져 있듯이 BaTiO3는 0.2㎛ 정도 이하가 되면 의립방정(擬立方晶)이 되어 정방정(正方晶)일 때와 같은 강유전성은 서서히 소실된다. 미립자화하여 세라믹 재료 및 소결체의 파인화와 고성능화를 양립시킬 기술 개발이 필요해질 것으로 생각된다.

4. 맺음말

적층 세라믹 콘덴서의 재료 기술을 중심으로 최근의 박층화, 다층화에 대해 서술했다. 제조 프로세스에 대해서는 많은 노하우를 포함함과 동시에 과학적으로 충분히 해명되지 않은 부분도 많으므로 정성적(定性的)인 설명이 되어 버린 경향이 있지만 그런 만큼 앞으로의 기술적 발전이 기대되는 분야이기도 하다. Ni 전극 적층 세라믹 콘덴서가 본격적으로 시장에 등장한 지 약 10년이 지나, 최근 고신뢰성 내환원성 유전체 재료의 기본 기술이 거의 완성되었다고 할 수 있다. 저비용이라는 장점을 살려 대용량화를 위한 박층화, 다층화도 후막기술의 고속화로 급속히 진전되어 왔다. 앞으로 정보통신기술의 비약적인 발전을 위해서라도 중요한 부품인 적층 세라믹 콘덴서의 박층화, 다층화를 위한 기술 개발은 더욱 중요성이 커질 것으로 생각된다. 10년 전에는 유전체층 두께가 5㎛ 이하라는 박층은 생각할 수 없었을 것이다. 오늘날에는 2∼3㎛라는 박층이 현실화되었다. 결국은 현재 기술의 연장으로는 한계가 올 것으로 생각되는데, 그렇다고 해서 단순히 박막기술로 대체된다는 것은 경제원리로는 생각할 수 없다. 하지만 끈질긴 기술 개발로 반드시 약진할 지혜가 생길 것이다. 시장은 적층 세라믹 콘덴서가 기술적으로 더욱 발전하기를 대망하고 있으므로, 기업, 대학, 연구기관을 불문하고 많은 연구자, 기술자의 지혜를 결집하여 여기에 매진해야 한다고 생각된다.

참고문헌

1) J. M. Herbert, Trans. Brit. Ceram. Soc., 62, 645 (1963).

2) I. Burn and G. H. Maher, J. Mater. Sci., 10, 633 (1975).

3) Y. Sakabe, K. Minai and K. Wakino, J. Appl. Phys., 20, Suppl. 20-4 (1981) 147.

'Product' 카테고리의 다른 글

| (Automotive Capacitors) 무라타 전장용 Capacitor (0) | 2021.07.04 |

|---|---|

| (2020)전장용 MLCC LIne Up (0) | 2021.07.04 |

| (MLCC)박층 고정격 전압용 X7R 특성 재료의 개발 (0) | 2021.04.03 |

| (MLCC)재료적 관점에서 생각한 콘덴서의 소형대용량화 (0) | 2021.04.03 |

| (MLCC)Ni전극 적층세라믹콘덴서 X5R특성시리즈 (0) | 2021.04.03 |