2021. 4. 3. 15:55ㆍProduct

Tsunoda Syuuichi, Yamaoka Nobudatsu,

Taiyo Yuden

1. 서 론

1985년 9월 이후 급격한 엔고 달러 약세에 둘러싸여 국내의 메이커에 있어서는 제조 cost을 절감해야하는, 무단한 노력을 해야 하는 실정이다. 콘덴서 분야도 예외가 아니고, 제품단가를 최소한으로 하기 위하여 생산효율의 향상, 원재료 cost의 절감 등이 추진되고 있다. 또한 최근 세라믹 콘덴서의 형상에 관련된 동향으로서는 輕薄短小化, 고밀도실장화의 요구 때문에 리드선이 없는, 소위 칩으로의 이행이 급속히 추진되고 있다.

그 중에서 세라믹 적층콘덴서에서는 세라믹 유전체를 종래보다 치밀하게 소결시켜서, 유전체 한층 두께를 가능한 얇게 하여 단위 체적당 용량을 보다 크게하는 방향으로 검토되고 있다. 그 결과 종래의 세라믹 적층콘덴서에서는 구현할 수 없었던 고용량 영역까지, 종래와 동일 형상으로 설계 가능하게 되어 한층 더 cost down화를 가속화할 수 있게 되었다.

본 연구에서는 太陽誘電(株) 독자의 기술로 개발한 내환원성 유전체재료를 활용하여 전극재료로서 卑금속인 Ni을 사용한 세라믹 적층콘덴서에 대해서 주로 그 특징과 제조방법을 논하였다.

2. Ni 전극 도입의 배경

세라믹 적층콘덴서의 전극재료로서 종래부터 가장 많이 사용되고 있는 것은 Pd이다. Pd은 貴금속이고 세라믹과 같이 대기소성 되어도 산화되지 않고 전극으로서 사용되는 이점이 있지만 재료 cost적으로 보면 굉장히 고가이다. 콘덴서의 용량이 커지는 것과 함께 필연적으로 Pd 사용량도 증가하기 때문에 제조 cost을 대폭 증가시키고 만다. 세라믹 적층콘덴서가 대용량화를 추진할 수 없는 이유의 하나로써 이와 같은 전극재료의 cost up 이 있었다. 다시 말하면 세라믹 적층콘덴서의 제조 cost을 절감하기 위한 최대 point는 전극재료의 cost down 이였다.

그래서 현재 전극재료를 보다 저가품으로 변경하기 위한 개발 방향으로서는 크게 2가지로 나뉘어 진다. 그 하나는 현재의 Pd 100%의 전극으로 부터 비교적 저가인 Ag을 겸용한 Pd-Ag 합금계로 해서 가능한 Ag의 함유율을 높이는 방향으로의 검토이고, 다른 한편으로는 원재료 자체를 굉장히 저가인 Ni, Fe, Co 등의 卑금속을 사용하는 방향으로의 검토이다. 前者는 융점이 낮은 Ag(M.P. 961℃)을 함유하기 때문에 그 함유율이 높아짐에 따라 세라믹 유전체재료를 1000℃부근의 낮은 온도에서 소성하지 않으면 안되고, 유전체재료도 Pb계 복합재료 등으로 한정되는 경향이 있지만, 종래와 같이 대기 중에서 소성이 가능하다. 後者는 원료로서 공업적 용도로 늘리 사용되고 있고 표1에 표시한 바와 같이 굉장히 저가로 입수하기 쉽다. 그 중에서도 Ni은 세라믹 콘덴서의 전극재료로서 다른 卑금속에 비해서 고온, 고습 하에서도 안정성이 우수하며, 금속적 성질은 Pd과 유사한 것도 많다.

표1 전극재료의 특성비교

|

금 속 |

융점 [℃] |

비저항 [μΩ㎝] |

소성 분위기 |

재료 단가 [¥/g] |

|

Pd |

1552 |

10~11 |

大氣中 |

600~700 |

|

Ag |

961 |

1.5 |

大氣中 |

40~50 |

|

Pd-Ag |

≒ 1200 |

15~20 |

大氣中 |

200~250 |

|

Ni |

1453 |

7~8 |

중성 : 환원중 |

2~5 |

|

Fe |

1535 |

9 |

중성 : 환원중 |

03~1 |

그러나 卑금속에서는 1000℃을 넘는 대기 중에서 장시간 소성하는 것은 곤란하기 때문에 중성 또는 환원성으로 소성할 수 밖에 없다. 그 때문에 세라믹 유전체도 그와 같은 분위기 중에서 소성되어도 충분히 유전체 특성을 만족하는 것이 필요하여 한창 검토가 되어 왔다. 그 결과 현재 대기소성품과 동등의 특성을 갖는 내환원성 재료의 제조가 가능하게 되어 Ni 전극과의 조합으로 저가의 대용량 세라믹 적층콘덴서의 양산이 가능하게 되었다.

3. Ni 전극 적층콘덴서의 구조

기본적인 구조는 그림1에 나타낸 바와 같이 종래품과 같다. 얇은 유전체층을 사이로 용량을 얻기 위하여 내부전극이 교대로 놓여 있고 그 내부전극 말단부는 직접 납땜이 가능한 외부단자전극으로 접속되어 있다. 그래서 이 외부단자전극은 납내열성을 고려하여 base 인 Ni 전극 위에 한번 더 Ni 계 도금을 실시하고 거기에 납땜을 양호하게 하기 위해 Sn/Pb 계 도금을 입힌 구조를 취하고 있다.

대용량 세라믹 적층콘덴서에서는 그림2, 3에 보이는 것과 같이 유전체 한층 두께가 굉장히 얇아지면서 유전체층과 내부전극층을 여러 번 겹쳐져 있는 구조로 되어 있다. 세라믹 적층콘덴서는 금속인 전극재료와 산화물인 세라믹유전체라는 완전히 다른 성질을 갖는 소재를 일체성형하여 소성하기 때문에 소결과정에서 결함이 남기 쉽다. 지금까지는 유전체층이 얇아지면서 적층수가 많아지면 소위 delamination과 크랙이라는 구조결함을 발생하는 경향이 있어 제품으로서의 신뢰성이 저하하는 상황이었다. 그래서 point인 성형기술과 소성기술을 향상시키는 것에 의해 기존에서는 어려운 구조라도 제품화할 수 있게 되었다. 기존품에서는 유전체 한층 두께는 얇아도 20~25㎛이고, 적층수도 30~40층 정도였지만, 현재는 한층 두께가 10~15㎛이고, 적층수도 60~70층으로 설계되도록 되었다.

4. Ni 전극품의 특징

Ni 전극을 사용하는 경우의 특징으로서는 재료 cost 면뿐만 아니라 다음과 같은 점들도 있다.

(1) 내부-외부전극의 밀착성

외부단자전극으로 내부전극과 같은 Ni 금속을 사용하므로 Ni 내부 전극과의 접속이 부드럽게 이루어져 내부-외부전극접속부의 밀착성이 좋다.

(2) 납내열성

Ni 계 외부단자전극은 납땜 시 굉장히 납에 강하여 Ag, Ag-Pd계에 비해서 납내열성이 우수하다.

(3) 인피던스특성

전극재료의 비저항치는 표1에 나타낸 바와 같이 Ag-Pd계 15~20μΩ ㎝, Pd계 10~11μΩ㎝, Ni계 7~8μΩ㎝ 이고, Pd계 전극보다도 낮은 인피던스로 제어 가능하다.(그림4)

(4) 전기화학적 안정성

칩부품에서는 단자전극이 노출해 있기 때문에 높은 습도에서 전압이 인가되는 상태에서는 소위 migration 이 일어난다. 그 발생정도는 금속에 따라서 다른데, 일반적인 경향으로 Ni은 Ag 또는 Ag-Pd에 비해서 migration이 일어나기 어렵다.

이상과 같이 Ni 전극을 세라믹 적층콘덴서에 사용하는 경우에는 종래품에 비해서 실장면으로도 전기적 특성면으로도 이점이 많다

5. 제조방법

Ni 전극을 이용한 세라믹 적층콘덴서의 대표 예로써(그림5), F특성(JIS) 3.2×1.6mm size, 정전용량 1㎌품을 취해서 그 제조방법을 그림6에 나타낸 프로챠트에 따라서 핵심이 되는 공정을 간단히 설명한다

5.1 내환원성 유전체재료

고유전율계 재료로서 통상 BT을 주성분으로 해서 수 종류의 미량첨가물을 더하는 것에 의해 내환원성에 우수한 분체로 제조한다. 그리고 그 분체를 평균입도가 1㎛ 정도로 거기에다 sharp한 입도분포를 갖는 것으로 완성한다.

5.2 슬러리화

유전체재료와 유기바인더 분산제 및 용매를 혼합해서 2차적인 응집이 없이 분체입자가 균일하게 되도록 milling 처리를 한다.

5.3 Green sheet 성형

Green sheet 성형 후의 막 두께는 20~25㎛이다. 극히 얇은 sheet 이기 때문에 성형단계에서는 핀홀의 발생을 방지한다든지 막 두께의 불균일이 일어나지 않도록 충분히 배려해서 행한다. 성형방법은 슬러리 상태와 sheet 성형 두께에 따라서 blade coater와 roll coater 등으로 나뉘어 진다.

5.4 내부전극 인쇄

입경 0.2~1.0㎛의 Ni 분말과 유기바인더 등을 혼합해서 만들어진 내부전극 인쇄용 paste을 green sheet 위에 인쇄한다. 인쇄 시에는 번짐과 얼룩이 발생하지 않도록 연구해 가면서 도포막 두게 5~6㎛로 인쇄되어 소정 형상의 내부전극 패턴을 형성한다.

5.5 분위기 소성

마이크로 레벨의 Ni 금속분말은 그림7에 나타낸 바와 같이 300℃ 이상에서 서서히 산화가 개시되어 600℃전후에서 급격하게 된다. 그 때문에 분위기 가스는 Ni 전극이 현저히 산화되지 않는 온도로부터 소성로내로 공급할 필요가 있다. 유전체를 소결시키는 온도는 통상 1200℃부근으로 이 때 분위기 가스 중의 O2 농도는 수백에서 수천 ppm의 범위로 제어된다.

소성에서 중요점은 유전체 재료와 전극재료의 소결과정의 거동을 파악하는 것으로 특히 쌍방의 수축상태를 맞추기 위한 연구가 되어 있을 필요가 있다.

5.6 외부전극 소성

내부전극 페이스트와 마찬가지로 Ni 분말과 유기바인더 및 세라믹과의 접착강도를 향상시키기 위한 무기첨가물을 소량 가해서 페이스트화 한 것을 내부전극이 노출해 있는 양단면에 도포해서 중성 또는 약산화성 분위기로 소성을 행한다. 소성온도는 통상 700~900℃로 행하여 양호한 도전성과 접착력이 얻어지는 상태로 한다.

5.7 외부전극 표면의 도금

소성된 Ni 외부전극 위에 우선 납땜성이 좋은 Ni 도금을 실시하고 그 위에 Sn/Pb 도금을 행한다. 이것에 의해 양호한 납땜성과 납내열성을 유지한다.

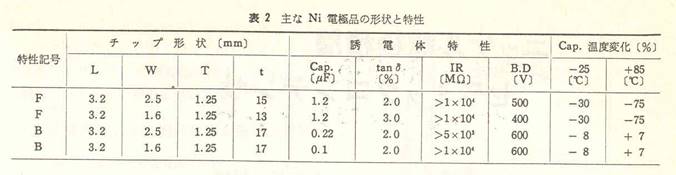

이와 같이 해서 유전체 층수 60~70층으로 유전체 1층 두께 10~15㎛, 내부전극 두께 3㎛의 적층콘덴서가 만들어 진다.(표2 참조)

6. 맺음말

내환원성 유전체재료의 개발은 한창 행하여 지고 있고 전술한 F 특성 외에 동일한 고유전율계에서는 E특성과 B특성도 양산화되고 있다.

또한 온도보상용의 적층콘덴서도 소형화 고용량화의 시장요구가 있기 때문에 가까운 장래에 Ni 등의 卑금속전극으로 제품화된 것이 시장에 나갈 것으로 생각된다.

적층 세라믹 콘덴서 학헌사 1988

'Product' 카테고리의 다른 글

| (MLCC)재료적 관점에서 생각한 콘덴서의 소형대용량화 (0) | 2021.04.03 |

|---|---|

| (MLCC)Ni전극 적층세라믹콘덴서 X5R특성시리즈 (0) | 2021.04.03 |

| (MLCC)고온용 적층 세라믹 콘덴서의 개발 (0) | 2021.03.30 |

| (MLCC)Ni 전극 C0G특성 고용량 (2) | 2021.03.30 |

| (2021)칩부품 하반기 공급이 원활하지 않겠다고 하는데... (0) | 2021.03.02 |