| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- Zirconia

- reliability

- paste

- microstructure

- CSZT

- bme

- ni-paste

- ZrO2

- Murata

- BaTiO3

- hydrothermal

- ASSB

- EV

- X7T

- oxygen vacancy

- X8R

- dispersion

- Automotive

- Sintering

- CERAMIC

- nano powder

- Powder

- NI-MLCC

- mlcc

- nickel

- C0G

- coating

- halt

- Barium titanate

- core-shell

- Today

- Total

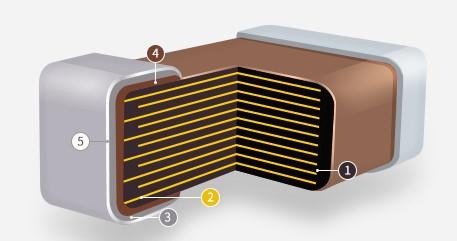

MLCC Material & Process

(X7T)DC bias characteristics of BaTi0.65Zr0.35O3 with additives (Gd2O3, SiO2,MgO) for multilayer ceramic capacitors 본문

(X7T)DC bias characteristics of BaTi0.65Zr0.35O3 with additives (Gd2O3, SiO2,MgO) for multilayer ceramic capacitors

CeraMing 2022. 3. 13. 23:38Sea-FueWangaYung-FuHsuaChun-WeiChangaBo-ChengLaiaJian-HuaLibYuan-ChengLaiba

Department of Materials and Mineral Resources Engineering, National Taipei University of Technology, Taipei, Taiwan, ROCbHoly Stone Enterprise Co., Ltd., 62, Sec.2. Huang Shan Rd., Nei Hu Dist., Taipei, Taiwan

본 연구에서는 다양한 양의 Gd2O3 및 SiO2 첨가제를 첨가한 BaTi0.65Zr0.35O3-2 mol% MgO 세라믹스를 고상법으로 제조하였다. BaTi0.65Zr0.35O3-2 mol% MgO-2 mol% SiO2 세라믹의 치밀화 온도는 1275 °C였으며, 2.0 mol% Gd2O3 미만이 첨가되었다. Gd3+ 이온은 A-사이트 이온을 우선적으로 대체했다. 치밀화 온도는 1225℃로 낮아졌고, 세라믹의 Grain size는 2mol% Gd2O3에 대해 최대 2.96μm까지 크게 성장했으며, 추가로 Ba2GdZrO5.5의 미량 생성되었다.

Tan δ 값이 크게 감소했고 전기저항은 VO••농도의 감소 및 입성장에 기인하여 몇 배 증가하였다. Gd2O3 함량이 2 mol%를 초과하면 Gd3+ 이온이 B 사이트 위치로 들어갑니다. 5 mol% Gd2O3의 경우 VO••농도 증가에 따라 치밀화 온도가 1350 °C 이상으로 증가하고, grain size가 0.84 μm로 감소하며, tanδ 값이 증가하고 전기저항률이 감소한다.

TCC(정전용량의 온도 계수)는 온도증가에 반대로 선형적인 관계를 나타내며 낸다. Gd2O3 및 SiO2 함량이 증가함에 따라 시계 반대 방향으로 회전시킵니다. BaTi0.65Zr0.35O3-2 몰% MgO-2 mol% SiO2 세라믹은 실온에서 871의 유전 상수를 가졌다. 이는 5mol% Gd2O3에 대해 417로 감소했다. 2 mol% SiO2 첨가제를 포함하거나 포함하지 않는 BaTi0.65Zr0.35O3-2 mol% MgO 세라믹스의 유전 상수는 2.5 KV/mm의 바이어스하에서 10.2% 꾸준히 감소하였다. 유전 상수의 변화 크기는 5 mol% Gd2O3 첨가제에 대해 1.33%로 상당히 감소하였다.

Ceramics International

Volume 46, Issue 18, Part A, 15 December 2020, Pages 28227-28236

https://doi.org/10.1016/j.ceramint.2020.07.323