| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- ni-paste

- bme

- X7T

- nickel

- BaTiO3

- reliability

- C0G

- Barium titanate

- X8R

- Murata

- EV

- mlcc

- Automotive

- halt

- microstructure

- hydrothermal

- NI-MLCC

- core-shell

- ASSB

- Powder

- ZrO2

- Sintering

- Zirconia

- CERAMIC

- paste

- nano powder

- coating

- oxygen vacancy

- CSZT

- dispersion

- Today

- Total

MLCC Material & Process

(Powder Synthesis)박층 MLCC의 실현을 위한 티탄산바륨(BaTiO3)의 고도화 본문

小西 幸宏 태양유전㈜ 종합연구소 재료 개발부

출처 : 월간 Material Stage(2007년)

1. 도입

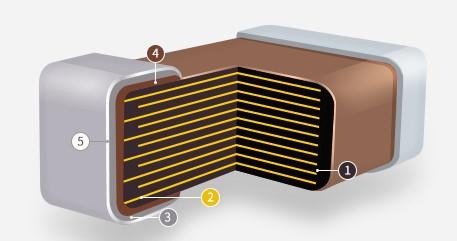

MLCC(multy Layer Ceramic Capacitor)은 그림 1에 나타낸 것과 같이 유전체층과 내부 전극이 서로 교차하여 적층 된 구조를 가지고 있으며, 높은 것은 800층을 넘기도 하는 집형 콘덴서이다. 용량밀도는 최근 10년간 2자릿수 성장을 계속하고 있으며, 소형・대용량화가 진행되고 있다. 지금도 이러한 경향은 지속되고 있으며, 유전체・내부 전극의 복층화, 다적층화의 경향을 보인다. 현재, MLCC 유 전체 두께는 얇은 것의 경우, 1㎛ 이하의 것도 일부에서는 상품화되고 있다.

그림 1. MLCC 구조

그리고 앞으로도 보다 박층, 다적층화를 통한 대용량화가 기대되고 있으며, 이것을 실현하기 위해 유전체의 기본 재료가 되는 티탄산바륨(BaTiO3: BT)에도 보다 소형화・고 기능화가 요구되고 있다.

2. MLCC의 동향

현재 실용화되고 있는 MLCC의 대부분은 코어- 쉘 구조라고 불리는 미세구조를 가지고 있다. 코의 쉘 구조는 그림 2에 나타내었으며, 주로 BT로 되어 있는 코어상과 BT의 희토류 등 복수동의 첨가성분이 고용된 쉘 상으로 이 구성된 구조로 되어있다(그림 2). 유전율의 온도 특성은 125℃ 부근에서 큐리점을 가지는 코어의 유전특성과, 실온 부근에서 유전율이 브로드 한 피크를 가지는 쉘 상에 온도 특성을 맞추면 유전율의 온도 특성의 평상화(平恒化)도 가능하다.

현재, 미립의 경우 0.2㎛ 전후의 BT도 실용화되어 있으나, 유전체의 복층화에 대응하기 위해서는 입자경 0.2㎛를 이하의 BT가 필요하다. 하지만, 小 입경화로 인한 유전율의 저하, 온도 특성 악화 등의 문제가 있다. 결정성이 낮은 BT를 이용해서 박막ㆍ다적층화를 한다고 하더라도, 그것 이상으로 유전율의 저하나, 온도 특성이 악화되는 비율이 커서, 의도했던 용량ㆍ온도 특성을 얻을 수 없다는 문제가 있다.

그림 2 Core-Shell 구조

그림 3 티탄산 바륨의 입자 경과 유전율과의 관계

따라서 현재의 코의 쉘 구조를 기본으로 MLCC의 박층ㆍ대용량화를 달성하기 위해서는 BT에는 높은 결정성을 유지하면서, 입자경을 0.2㎛ 이하로 미세화하는 것이 필요하다.

3. 고 상법을 통한 티탄산바륨의 합성

고상 법은 BT 합성의 역사에서 오래전부터 이용되어온 제법이다. 원재료는 산화티탄과, 탄산바륨을 이용하며, 열처리를 통해 분말끼리 고상으로 반응시켜 BT를 얻는 방법이다. 고상 법은 원재료나 생산 코스트가 싸다, 조성의 제어가 쉽다, 생산 효율 높게 대량생산이 가능하다 등의 점에서 공업성이 뛰어나다고 할 수 있다.

지금까지 MLCC의 고도화에 따라 BT의 Fine 화가 진행되고 있으며, 수열 법, 졸거 법 등으로 대표되는 액상 법을 통한 고 결정화ㆍ미립자 화가 활발하게 진행되고 있다. 고상 법은 미립자화ㆍ고 결정화가 어렵다고 알려져 왔었지만, 최근의 원재료의 미립자화ㆍ고순도와 기술, 원재료의 분산 등의 프로세스 기술의 진보는 눈부실 정도이며, 연구 레벨에서는 입자 사이즈ㆍ결정성ㆍ균일성을 포함해, 종래의 액상 법을 능가할 정도의 품질을 얻을 수 있는 수준까지 도달하였다. 다음은, 고 상법에서의 미립자ㆍ고 결정화에 관해서 설명을 한다.

3.1 합성 과정

그림 4 BaTiO3 + TiO2 보상 반응 모델

고상 법으로 통한 BT의 생성은 그림 4에 나타낸 것과 같이, 산화티탄과 탄산바륨의 접점에서 일어난다. 접점에서 탄산바륨이 분해됨과 동시에 Ba2+이온이 산화티탄으로 확산되어, 반응이 진행된다고 생각된다. 그래서, 합성된 BT 입자의 사이즈는 산화티탄 입자의 사이즈에 크게 의존을 하고 있다. 그리고, 결정성은 이 성장과 함께 커지는 경향이 있다. 따라서 소정의 입자 사이즈로 고 결정 BT를 얻으려 할 경우, 산화티탄의 사이즈는 적어도 목표로 한 BT 입경의 몇 분의 1 이하의 미세한 입자를 사용할 필요가 있다. 반면, 탄산바륨은 확산 중(擴散種)이므로, 산화티탄과 같은 제약은 없지만, 균일한 BT 입자를 합성한다고 하는 관점에서는 산화티탄의 입자경에 가까운 사이즈의 탄산바륨을 사용하는 것이 바람직할 것이다. 미세한 산화티탄과 탄산바륨을 균일하게 분산하는 것으로 접촉 확률을 높일 수 있으며, 보다 균일한 반응을 진행시키는 것이 가능해진다.

3.2 원재료의 분산

현재의 고 상법에서는 100nm 이하의 고 결정 BT를 합성하는 것이 가능할 정도로 진보해 있으며, 그 배경의 하나로 원재료의 분산 프로세스의 고도화를 들 수 있다.

습식으로 원재료를 분산시키기 위한 분산 미디어로는 가장 미세한 것은 15㎛ 이하의 미디어도 실용화가 되고 있다. 그리고 나노입자를 단 분산화 시키기 위한 슬러리의 설계에 관한 이해도 깊어지고 있으며, 현재는 수십 nm의 원재료를 단 분산에 가까운 상태로 분산할 수 있는 기술이 확립되어 있다. 따라서 BT도 종래에는 불가능했었던 입자 사이즈ㆍ품질이 합성 가능하게 되었다.

3.3 고상 법의 도달 레벨

BT는 실온에서 전 방정(正方晶)이지만, 결정성이 저하되면, Tetragonality(c/a)가 저하되는 경향이 있다. 하나의 지표로서 테트라고 날 리티의 높이를 조사하여, 결정성을 평가할 수 있다.

그림 5에 입자 사이즈와 c/a의 관계를 나타내었다. 종래의 BT에서는 300nm 부근에서 c/a가 급격하게 감소하며, 결정성이 저하되고 있다는 것을 알 수 있었다. 그리고 80nm까지 小 입경 화가 되더라도 c/a가 1.0091로 높았으며, 그림 6에 나타낸 것과 같이 입도분포도 균일한 BT가 고 상법에서도 얻어질 수 있게 되었다.

그림 5 입자 경과 Tetragonality의 관계

그림 6 고상 법으로 합성된 티탄산바륨

그림 7 티탄산바륨의 분말 X선회절

4. 결정 성과 전기적 특성

그림 8에 결정성이 다른 평균입경 100nm 정도의 BT를 출발 원소로 MLCC를 제작할 때의 비유전율의 온도 특성을 나타내었다

그림 8 비유전율의 온도 특성

c/a가 높은 시료에서는 전 온도 영역에서 높은 유전율을 나타내고 있다는 것을 알 수 있었다. 특히, 고온에서의 유전율 저하가 제어되는 경향이 있으며, 온도 특성도 고 결정화로 인해 개선되는 경향이 있다.

그림 9에는 c/a가 높은 100nm의 BT를 사용했을 경우의 미세구조의 TEM 사진과 대표적은 첨가성분인 Ho의 멥핑을 실시하였다. TEM 관찰 결과로 입자 내부에 강유 전층의 도메인이 관찰되었다. 그리고, 원소 멥핑의 결과로, 쉘 측에 Ho이 많이 확산되어 있다는 것을 알 수 있었다. 이러한 내용을 바탕으로 100nm의 입자에서도 코의 쉘 구조를 형성하고 있다는 것을 알 수 있었다.

입자경을 小 입자 경화하는 것이 가능하더라도, 충분한 소결성을 얻을 수 없어, 코의 쉘 구조를 형성하는 것이 매우 힘들었다. 그리고, 소결성이 낮은 BT는 미세구조가 불안정화되기 쉬우며, 소결 체위 입도분포를 균일하게 유지하는 것이 힘들었다. 하지만 최근의 고상합성기술의 진보와 함께, 종래보다 큰 폭으로 결정성을 높이는 것이 가능해졌으며, 100nm의 입자에 있어서도 명료한 코의 쉘 구조를 형성하였으며, 균일한 미세구조를 형성하는 것도 가능하다고 판단하고 있다.

하지만 이번에 예를 든 100nm의 고 결정 BT에 있어서도 종래의 300nm BT와 비교했을 때, 약간 결정성의 저하가 보였다. 그리고, 고상 합성 기술이 고도화되면, 100nm에서도 보다 고 결정화가 될 수 있으며, 지금까지 이상의 고유 전율화ㆍ온도 특성의 개선도 가능해 지리라 예상하고 있다.

그림 9 100nm 티탄산바륨 소결 체위 미세구조

5. 맺음말

MLCC는 지금도 시장의 요구에 대응하기 위해 소형화ㆍ대용량화의 연구가 폭넓게 진행되고 있다. BT도 원재료 및 프로세스의 진보와 함께 미립자화ㆍ고결 성화가 진행되고 있다고 기술하였으나, 이것을 제품이라는 형태로 만들기 위해서는 그린 시트의 복층화 기술, 小 입경ㆍ복층화에 대응한 유전체의 미세구조설계, 내부 전극의 박층화 기술, 소성 기술 등의 고도화도 필요 불가결하다.

앞으로의 재료기술, 프로세스 기술의 고도화를 통한 MLCC의 박층ㆍ대용량화가 기대된다.

'Material' 카테고리의 다른 글

| (C0G MLCC) 환원분위기에서 소성한 (CaSr)(TiZr)O3계 유전체의 저주파 유전 분산 (0) | 2021.05.01 |

|---|---|

| (Paste)잉크제조법과 생산기술 (0) | 2021.04.03 |

| (Paste)용제계에서의 안료분산 (0) | 2021.04.03 |

| (Material) 결합제 각론 (세라믹용 바인더) (0) | 2021.03.30 |

| (Material)Sekisui PVB Binder (0) | 2021.03.30 |