2021. 4. 3. 11:45ㆍ2002-세라믹의 제조프로세스 기술과 그 문제점 및 해결책

제3장 슬러리 조제와 미분말의 균일 분산화

제1절 슬러리 점도의 조정

(株) 富士通硏究所 栗原和明

1. 슬러리의 점성거동

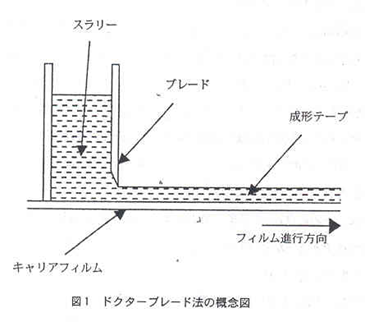

슬러리의 점성은 성형시의 중요한 인자이다. 여기서는, 닥트블레이드법(Doctor blade)을 이용하는 테이프성형(Tape casting)에 관해서 서술하겠다. 먼저, 닥트블레이드법에 관해서 간단하게 서술하겠다. 닥트블레이드법은 균질한 슬러리를 캐리어필름 위에 얇게 펴서 테이프상의 성형체를 얻는 방법이다. 일반적으로, 그림1에 나타내는 장치가 이용된다(1). 성형에 이용되는 슬러리는 장치내에 충진되어, 캐리어필름이 이동하는 것에 의해, 블레이드로부터 유출된다. 이 때, 블레이드와 캐리어필름의 간격 및 캐리어필름의 속도가 슬러리의 유출량, 즉, 두께를 결정한다. 그러나 닥트블레이드법에서 성형체의 두께나 밀도를 정밀하게 잘 제어하는 데는 슬러리의 점도거동을 파악해 두는 것이 중요하다.

슬러리는 성형속도, 시간에 의해 점도가 변화하지 않는 뉴튼유동(Newtonian flow)을 나타내는 것이 기대되지만, 입자를 분산시켜, 계속해서 고분자를 점결제(바인더)로 사용하는 슬러리 같은 계에서는 Thixotropy라고 하는 뉴튼유동으로부터 벗어나는 점성거동을 나타낸다. Thixotropy라고 하는 것은 시간경과나 전단속도에 의해 점도가 변화하는 성질이고, 방치시간이 길수록, 또한 전단속도가 작을 수록, 점도는 낮게 측정된다. 이것은 슬러리중에서는 분산입자간의 응집력에 의해 약한 구조가 형성되어 있고, 방치시간과 함께, 이 구조가 강하게 되는 것, 또한 전단응력이 작용하고 있을 때는 구조의 파괴와 재건이 동시에 진행되기 때문에, 전단속도에 의해 점도가 변화하는 결과로 된다.

Thixotropy성의 슬러리를 사용하면, 캐리어필름이 움직이기 시작할 때에 점도가 급변하기 때문에, 공기를 혼입하기 쉽고, 성형테이프에 결함이 생길 확률이 높게 된다. 즉, Thixotropy성의 슬러리는 닥트블레이드 장치내에 충진된 상태에서는 점도가 높고, 그 위에 캐리어필름이 움직이기 시작하는 순간에 급히 슬러리가 블레이드의 사이로부터 引出되기 때문이 슬러리의 이동과 함께 공기가 고점도 슬러리에 혼입한다. 이 후, 점도가 저하되어도 한번 혼입한 공기는 저점도 슬러리 중에 존재하고, 이것이 결함의 원인으로 된다. 그 때문에, 될 수 있으면, 뉴튼유체에 가까운 슬러러를 이용해서 성형하는 것이 중요하다(2).

2. 분말의 분산과 점도조정

테이프성형에 사용하는 슬러리는 세라믹분말이 용제나 바인더등에 구성되는 액체 중에 균일하게 혼합, 분산되지 않으면 안 된다. 이것은 분산이 진행될수록, thixotropy성이 감소하여, 뉴튼유체에 근접하기 때문이며, 고밀도로 균일한 성형체를 얻기 위해서 필요한 것이다. 세라믹분말의 분산이 나쁘고, 혼합이 불충분한 경우, 전단속도와 함께 점도가 크게 되는 Dilatant flow를 나타내는 슬러리도 있다. 이것은 입자의 응집조직이 거칠고, 유동에 필요한 용제가 입자간에 빨려 들어가기 때문에, 전단속도가 클수록, 점도가 높게 된다. Dilatant유동을 나타내는 슬러리가 성형에서는 맞지 않다는 것은 말할 것도 없다.

세라믹 미분말의 균일분산은 바인더나 가소제 종류의 영향을 받지만, 특히 큰 영향을 준다고 하는 계면활성제에 관해서 서술하겠다. 계면활성제는 일반적으로(1)식에서 요구되는 HLB(Hydrophile Lipophile Balance)価에 의해 친유성인지, 친수성인지가 나타난다.

여기서, Mw: 친수성 분자량, Mo: 친유성분자량이다.

이 HLB価의 대소는 용제가 유기계인 경우는, 현저하게 성형체의 밀도에 영향을 준다. 입자徑이 1㎛이하의 알루미나 미분말의 예에서는 HLB価의 작은 친유성 분자량이 큰 계면활성제가 분말의 응집을 막고, 분산성을 좋게 한다(3).

계면활성제등을 사용하여 슬러리의 균일성을 향상시키기 위해서는, 슬러리가 균일하게 분산하기까지의 프로세스 조건을 파악해 둘 필요가 있다. 그림2에 슬러리의 混練시간과 슬러리 초기점도의 관계를 나타낸다. 混練시간이 15시간까지는 시간과 함께 초기점도가 감소하는 경향이 보이지만, 20시간을 초과하면, 역으로 점도는 높아지고, 25시간 이상에서 거의 일정하게 된다. 混練 초기에 점도가 높은 것은, 용매가 분말원료 전체에 침투하고 있지 않기 때문이라고 생각되고, 15~20시간에서 점도가 저하하는 것은 용제가 계 전체에 침투하고 있지만, 분말의 응집이 발생하고 있기 때문에, 겉보기의 용매량이 많아지고 있기 때문이라고 생각된다. 25시간 이상에서는 분말의 응집이 해리되어, 균일분산으로 되기 때문에, 이정의 점도를 나타내는 것으로 생각된다

계면활성제의 사용 및 混練조건의 최적화에 의해 미분말의 응집을 해소한 균일한 슬러리를 이용할 수 있다.

균일한 슬러리를 작성할 수 있는 것으로부터, 다음은 성형에서 최적의 점도로 조정할 필요가 있다. 통상, 균일한 슬러리를 얻기 위해, 混練時는 성형時에 비해서 점점 낮은 점도로 되도록 용매량이 많게 조정되어 있다. 이 때문에, 성형용의 슬러리에서는 과잉의 용매량을 제거해서 점도조정을 행할 필요가 있다.

용매제거를 위해서 널리 이용되고 있는 방법이 진공탈포이다. 슬러리를 진공조에 넣고, 감압하는 것으로 용제를 증발제거하는 방법이다. 용제제거와 동시에 슬러리중의 기포도 排除할 수 있다. 진공조와 배기계의 사이에 Cold Trap을 설비해서, 증발한 용제를 재응집, 액화하는 것으로, 용제제거량을 모니터할 수 있다. 또한, 슬러리를 가열하는 것으로, 용제의 증발을 더욱더 촉진시킬 수 있다. 슬러리의 점도를 결정한 다음에 중요한 인자는, 슬러리 중의 용제량과 슬러리 온도가 있다. 용제량은 많을 수록, 또한 온도는 높을 수록 점도는 낮아진다. 그러나, 성형온도를 높게 하는 경우는, 사용하는 용제의 비점을 고려하지 않으면, 슬러리의 표면이 건조, 固化하여, 그것이 슬러리 중에 혼재하게 되어 성형時의 결함으로 되기 쉽다. 따라서, 성형時에 중요한 슬러리의 점도는 슬러리 온도를 일정하게 용제량으로 제어하는 것이 바람직하다. 온도와 용제량이 슬러리 점도에 미치는 영향의 예를 以下에 나타내겠다.

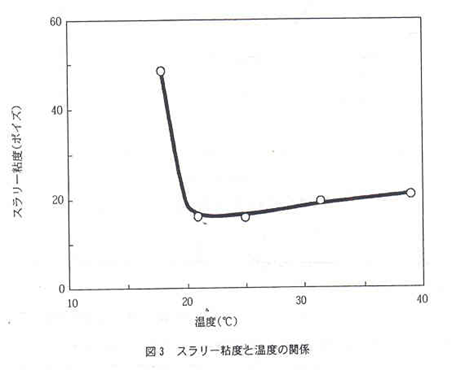

티탄산 지르콘酸鉛系(PZT)의 슬러리에 관해서, 그림3에 용제량을 일정하게 한 경우의 온도와 슬러리점도의 관계를 나타냈다. 20℃ 부근으로부터 온도가 낮게 되면, 점도는 급격하게 증가한다. 한편, 20℃이상에서는 온도상승과 함께 약간 점도가 올라가지만, 거의 일정한 값을 가진다. 이렇게 한 것으로부터, 성형시의 슬러리온도는 20℃이상이면, 문제가 없다. 단지, 고온의 경우 용제의 증발이 촉진되어, 앞에 서술한 성형시의 결함이 생기기 때문에, 필요이상으로 온도를 높이는 것은 바람직하지 않다.

표1에 슬러리 온도를 22±2℃의 조건으로 제어한 경우의 용제량과 점도의 관계를 나타냈다. 온도가 일정한 조건하에서는 15.8~18.4wt%의 용제량의 변화에 대해서 점도를 25~58포아즈(poise)의 범위로 제어할 수 있다. 이 티탄산 지르콘酸鉛系의 예에서는 성형에 적합한 점도는 용제량이 18.0wt%인 경우에 42포아즈이다. 이 때의 슬러리는 뉴튼유체에 근사한 성질로 된다

그림4는 이 슬러리를 이용해서 닥트블레이드성형에서 성형속도를 변경하면, 성형건조 후의 성형테이프의 두께가 어떻게 변화할지를 나타낸 것이다. 성형속도가 빠르게 됨에 따라, 성형체의 두께가 얇게 된다. 또한, 블레이드의 높이과 성형건조 후의 성형테이프의 두께의 관계를 나타낸 것이 그림5이다. 블레이드와 캐리어필름의 간격으로부터 흘러나온 슬러리의 두께가 블레이드의 높이에 거의 동등하다고 생각하면, 건조 후의 슬러의 두께는 블레이드의 높이의 약 1/2로 얇게 되는 것을 알았다.

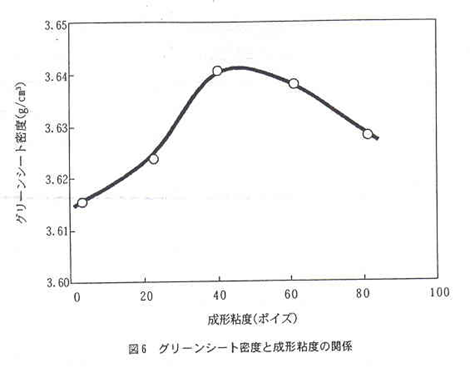

그림6에 성형점도와 그린시트 밀도의 관계를 나타냈다. 성형점도에 의한 큰 차이는 보이지 않지만, 40포아즈까지는 그린시트 밀도가 약간 증가하여, 그 후, 서서히 저하한다. 성형점도가 낮은 경우는 슬러리 중의 용제가 많고, 그린시트가 굳어지기까지, 분말과 용제로 분리가 생기기 쉽게 되어, 충진성이 저하한다. 한편, 성형점도가 높으면, 성형시에 기포를 내포하기 쉽게 되기 때문에, 그린시트 밀도가 저하한다고 생각된다.

이상의 결과를 정리하면, 성형시의 슬러리 점도가 낮은 경우, 블레이드로부터 슬러리의 유출이 일어나, 두께, 폭의 제어를 할 수 없다. 점도가 높은 경우는 성형시의 건조가 빠르고, 성형체의 두께 방향에서 밀도의 균일성이 나쁘게 된다.

그린시트 성형에서 슬러리의 점도조정에 관해서 서술했지만, 균질한 그린시트를 제작하는 데는 뉴튼유체에 가까운 성질의 슬러리인 것이 바람직하다. 그것을 위해서는, 슬러리 원료의 조성는 물론이고, 슬러리제조 조건 및 그린시트 성형조건을 충분히 검토할 필요가 있다.

세라믹의 제조프로세스 기술과 그 문제점 및 해결책 기술정보협회 2002

'2002-세라믹의 제조프로세스 기술과 그 문제점 및 해결책' 카테고리의 다른 글

| (목차)세라믹의 제조프로세스 기술과 그 문제점 및 해결책 (0) | 2022.08.06 |

|---|---|

| 제3장2절 슬러리에서 미립자 분산ㆍ응집설계기술 (0) | 2022.05.29 |

| 제2장 2절 바인더의 선정과 그 적정첨가 (0) | 2021.04.03 |

| 제2장1절 세라믹스 성형용 유기첨가제의 요구물성과 그 사용법 (0) | 2021.04.03 |

| 제1장 세라믹 원료분말의 합성과 평가 (0) | 2021.03.30 |