| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | 31 |

- NI-MLCC

- Automotive

- Barium titanate

- C0G

- coating

- Murata

- Powder

- core-shell

- bme

- Zirconia

- hydrothermal

- BaTiO3

- nano powder

- nickel

- dispersion

- ASSB

- microstructure

- ni-paste

- EV

- mlcc

- X8R

- CSZT

- oxygen vacancy

- ZrO2

- Sintering

- X7T

- CERAMIC

- halt

- reliability

- paste

- Today

- Total

MLCC Material & Process

제 6장 8 절 휨강도 본문

1. 구조인자의 영향

앞서 서술하였듯이 chip 형태의 적층 세라믹 콘덴서는 프린트 회로 기판 위에 납땜하여 직접 실장된다. 따라서 실장의 신뢰성은 매우 중요하다. 납땜 시에 열충격 크랙이 발생하는 것은 매우 바람직하지 못하다는 것은 이미 언급한 바 있다. 납땜 시 열충격에 견디는 것만으로는 부족하다. 프린트 배선 기판을 기기에 조립하여 장착할 때 기판에는 여러 응력이 걸리기 때문이다. 기판에 납땜 후 기판이 휘는 응력이 걸렸을 때, 칩 부품에도 상당한 힘이 걸리고, 크랙이 발생하기도 한다. 이 때문에 칩 부품에는 휨강도라고 하는 특성이 종종 중요하게 된다. 본 항에서는 휨강도에 대해서, 실장시의 구조적 인자에 대해 서술코자 한다.

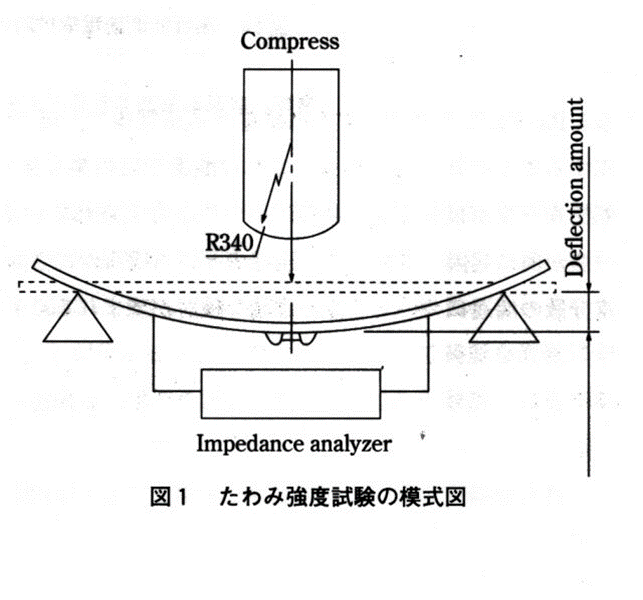

휨강도시험법을 그림 1에 나타내었다, 단자전극을 형성한 적층세라믹 콘덴서를 메탈마스크를 이용하여 납땜 량을 일정하게 제어하면서 glass epoxy기판을 사용하여 reflow로에서 납땜을 하는 것이 일반적이다. 이 기판의 뒷면에서 1mm/s의 속도로 가압하고, JIS-C6429에 따라 적층 세라믹 콘덴서의 정전용량이 -12.5% 저하했을 때의 기판의 변위 량을 휨 량으로 한다. 또 이때의 응력을 휨강도로 한다.

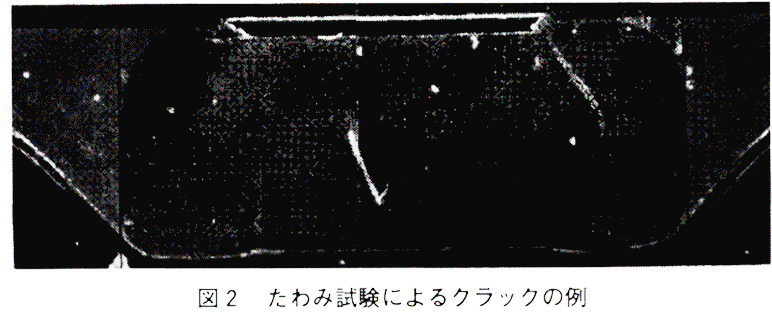

휨강도 시험후의 칩의 파괴 면의 예를 그림 2에 나타내었다. 칩에 크랙이 생기고, 내부전극이 깨져 있는 것을 알 수 있다. 이 크랙에 의해 칩의 정전용량이 저하한다.

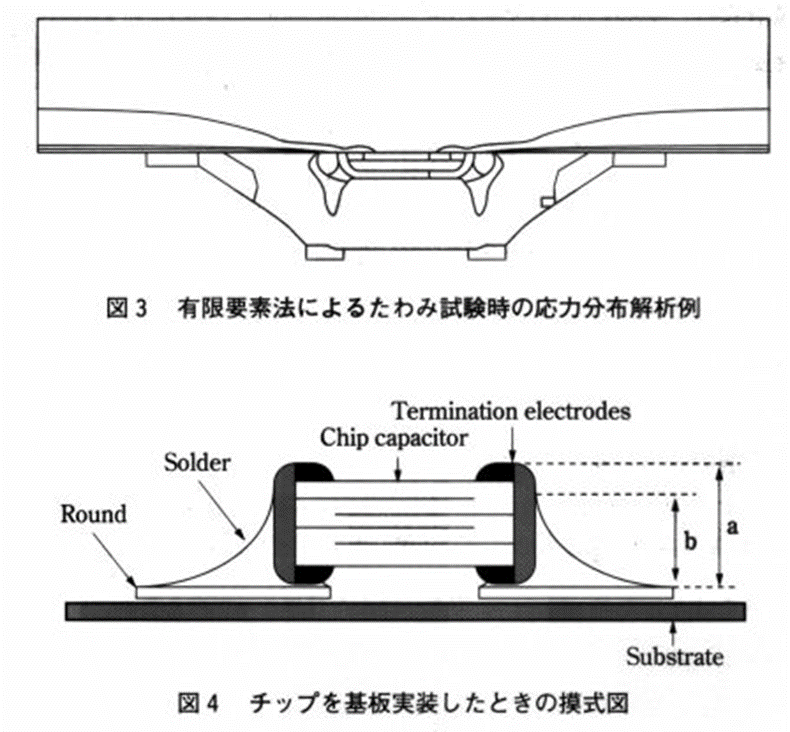

휨강도 시험 시에 칩에 생긴 응력을 FEM를 이용하여 2차원적인 탄성해석을 해 본 결과를 나타내었다. 기판 뒷면에서 하중을 5kg으로 가했을 때의. 칩의 단자전극 edge부분에 생기는 응력분포를 그림 3에 나타내었다.

기판측에 배선된 단자전극 edge부분의 소지주변에 인장응력이 집중되어 있음을 알 수 있다. 따라서 이 포인트를 기점으로 파괴가 시작되고, 칩 내부로 크랙이 전파해 나간다. 또 여기에는 예로 나타내지 않았지만 단자전극 edge부분의 소지부근에서 크랙이 발생하여, 칩 내부에서 멈추는 경우도 있다. 이 것에서도 크랙의 발생기점이 단자전극edge부분의 소지 주변이라는 것을 알 수 있다. 칩의 휨강도를 측정할 때 메탈마스크를 이용하여 납땜량을 일정하게 제어하고, glass epoxy기판에 칩을 납땜한다. 이 때의 납땜량은 칩 치수 등에 따라 결정된다.

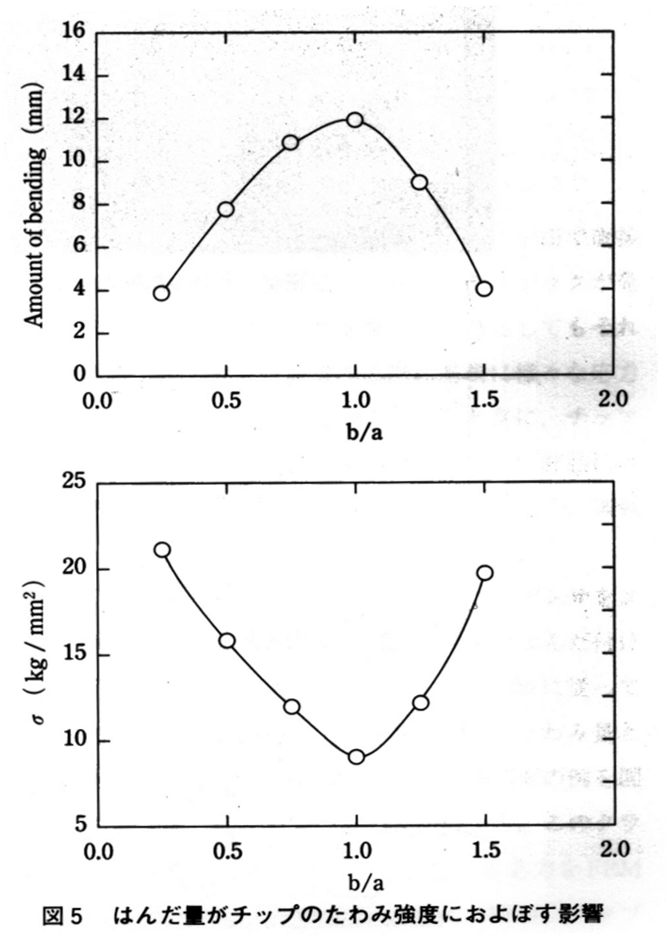

납땜량이 휨강도에 미치는 영향에 대해 서술하겠다. 그림 4에 나타낸 방법에서 단자전극의 두께를 포함한 칩의 두께를 a로 하고, 납땜량을 변화시켰을 때 land부터의 두께를 b로 하였을 경우, b/a에서 구해지는 값을 납땜량으로 하여 그 결과를 그림 5에 나타내었다. 또 이후 칩에 발생한 응력을 σ로 나타내었다. 납땜량이 1.0부근인 경우 휨강도가 가장 컸으며, 이는 FEM결과와 잘 일치하고 있음을 알 수 있다. 납땜량이 0.1과 1.5를 비교했을 경우 휨강도 및 칩에 생기는 응력은 같은 정도이다. 그러나 이것은 칩에 크랙이 발생하지 않는다고 가정한 경우의 잔류응력이고, 실제의 파괴모드는 납땜량이 0.1인 경우, 주로 납땜과 단자전극간에서의 박리가 발생하여 정전용량이 저하한다. 이에 대해 납땜 량이 1.5인 경우 칩의 파괴에 의해 정전용량이 저하한다. 따라서 1.0미만의 납땜량의 경우에는 실제로 칩에 생기는 응력은 그림 5에 나타낸 값보다도 작아진다고 할 수 있다.

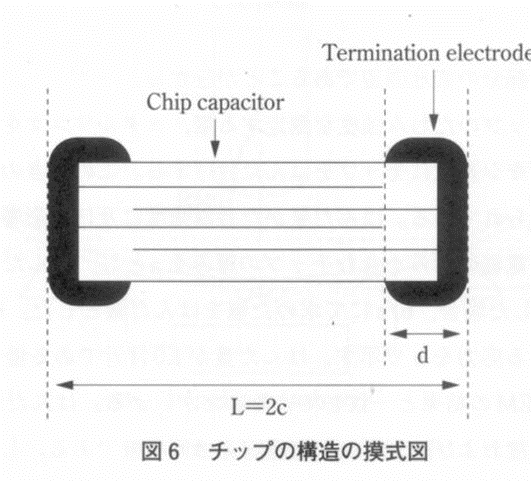

단자전극은 통상 페이스트를 도포하여 형성하는데, 칩 치수나 재질에 따라 단자전극 형상이 변경되는 수가 있다. 단자전극형상과 휨강도의 관계에 대해서 서술하겠다. 그림 6에 나타낸 칩의 길이를 2c로 하고, 단자전극의 측면의 길이를 d로 한 경우, d/c에서 얻은 값을 측면전극 치수비라고 하자.

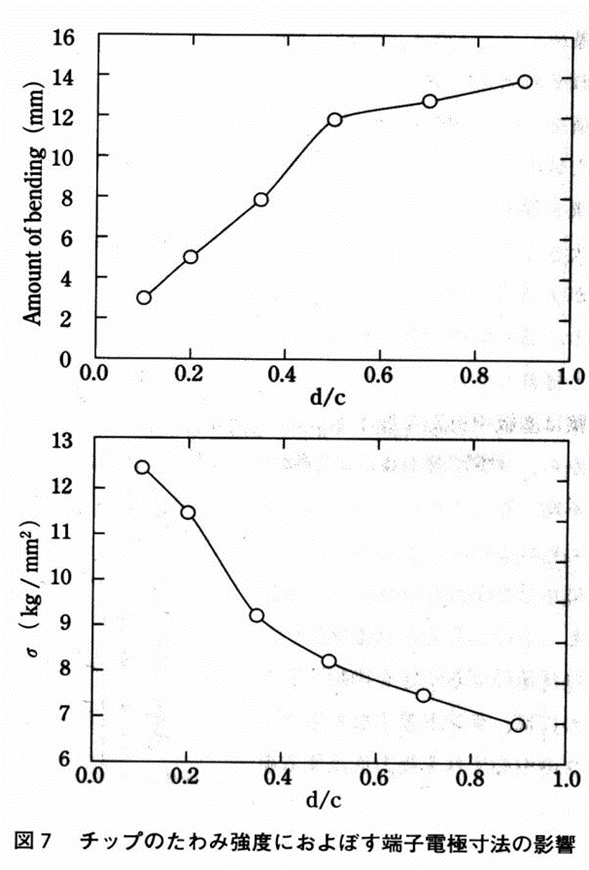

그림 7에 단자전극형상과 휨강도와의 관계를 나타내었다. 측면전극 치수비가 커짐에 따라 휨강도가 커진다는 것을 알 수 있다. 이는 측면전극치수비가 커짐에 따라 칩에 생기는 응력이 감소하는 FEM결과와 잘 일치한다.

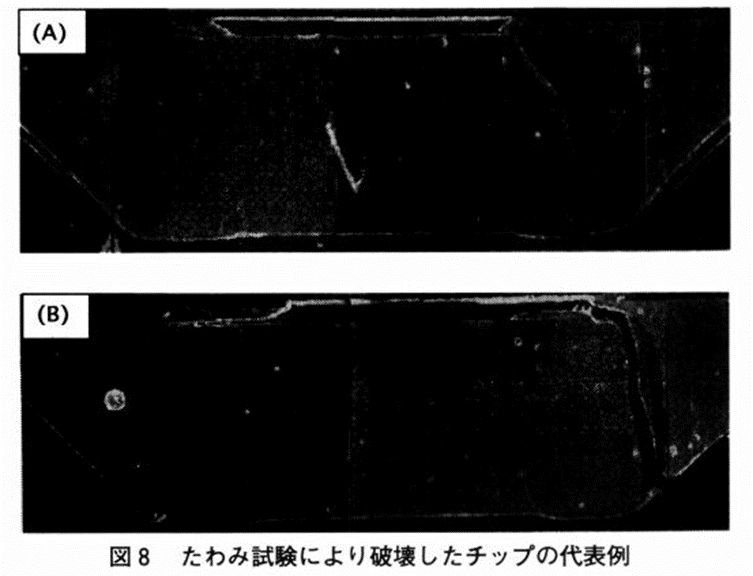

납땜량, 단자전극형상 및 소지강도를 일정하게 해도 휨강도는 매우 들쑥 날쑥하다. 강도치의 편차가 나는 칩의 휨강도시험후의 파괴모드를 조사한 예를 그림8에 나타내었다.

대부분의 파괴는 (A)에 나타내었듯이, 기판측의 단자전극의 edge부근에서 반대쪽의 단자전극으로 크랙이 발생하고 있다. 이에 대해 휨강도가 평균에 대해 대소양극으로 산포를 하는 경우에는 (B)에 나타낸 것처럼 단자전극/소지계면에 크랙이 도달해 있으며, 파괴의 기점도 단자전극의 edge부분인 소지부근이 아닌 것을 알 수 있다. 또 칩이 기판중심에 대해서 벗어나 있다. 이 칩의 중심 이탈 량과 휨강도의 관계를 조사하였다.

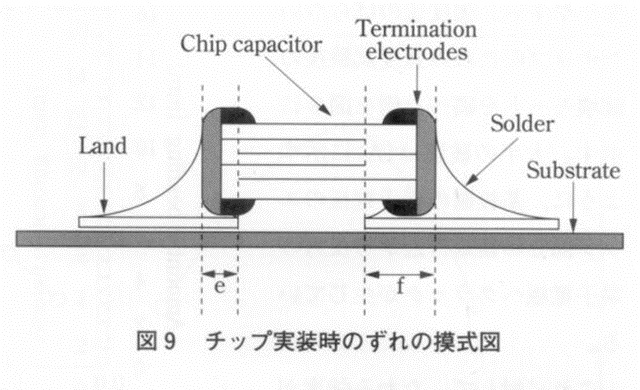

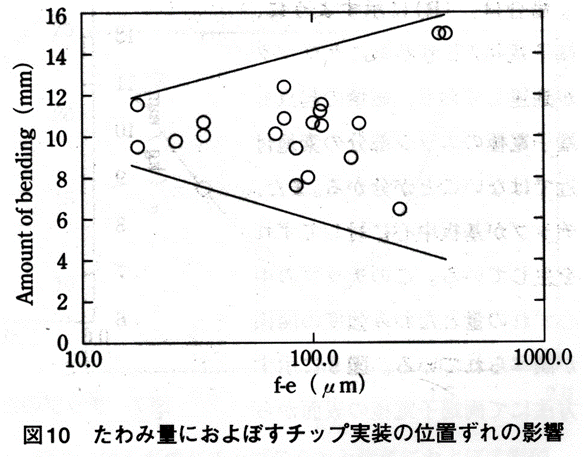

그림9에 나타낸 방법으로 양 단자전극의 표면에서 기판의 land단까지의 길이를 각각 취해, 긴 값을 f, 짧은 값을 e라고 한 경우, f-e에서 얻은 값을 land차라고 하였다 이 결과를 그림 10에 나타내었다.

land차가 클수록 휨강도는 커지고 산포가 크다는 것을 알 수 있다. 단자전극은 land부에서 기판과 접착되어 있으며 휨강도시험은 기판중심에서 가압하므로 land부 및 chip에 불균일한 응력이 생긴다고 생각된다. 그 결과 그림8과 같이 크랙이 발생한다고 생각된다. 따라서 강도치의 산포를 제어하기 위해서는 land차 즉 칩 중심 이탈을 적극 감소시켜야 할 필요가 있다. 이상과 같이 칩의 휨강도에는 칩의 단자전극치수, 납땜 량, 기판에의 장착 상태등의 구조적 요인이 매우 큰 영향을 미치고 있다.

2. 재료인자의 영향

휨강도에 의해 소지내부가 파괴되므로 칩의 소지강도가 당연히 휨강도에 영향을 미친다고 할 수 있다. 칩의 소지강도와 휨강도의 관계를 그림 11에 나타내었다. 항절강도가 향상함에 따라 휨강도가 향상되는 것을 알 수 있다. 휨강도 시험 시에 칩에 생기는 응력은 9kg/mm2정도인 것으로 예상되며 chip소지는 그 이상의 강을 필요가 있다.

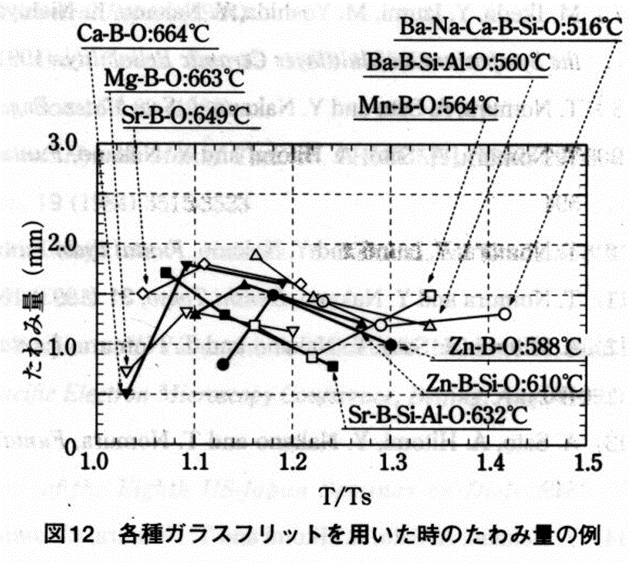

칩의 휨강도를 지배하는 요인 중에서 가장 큰 영향을 미치는 인자 중 하나로서 단자전극을 들 수 있다. 단자전극중의 glass frit의 조성과 량은 본장 제1절3에서 서술한 것과 같이 단자전극근방의 미세구조 및 잔류응령에 큰 영향을 받는다. Ni전극 적층세라믹콘덴서의 경우 단자전극에는 Ni 또는 Cu가 사용되고 있다. Ni단자전극의 경우 이종금속의 상호확산시의 Kirkendall 효과는 고려하지 않아도 좋지만 Cu단자전극의 경우는 이에 의한 잔류응력을 고려해야 한다. 또 glass frit와 유전체의 반응에 의한 기계적 강도의 저하는 휨강도의 대폭적인 강도저하를 가져온다. 또 환원분위기 또는 중성분위기에서 전극소성이 행해지는데, 유리의 내환원성에 대해서도 충분한 고려를 해야 한다. 유리 조성물이 휨강도에 미치는 영향의 예를 그림 12에 나타내었다. 일반적으로 Sr 또는 Ba등의 알카리 토류금속을 함유하는 glass frit가 이용되고 있다.

'2001-적층세라믹 콘덴서의 개발과 재료기술 및 고신뢰성화' 카테고리의 다른 글

| 제7장 2절 박막기술 (0) | 2022.05.15 |

|---|---|

| 제7장1절 소형대형화에 따른 문제 (0) | 2022.05.15 |

| 제6장 7절 저주파 유전분산 (0) | 2022.05.15 |

| 제6장 6 절 용량의 경시 변화 (0) | 2022.05.15 |

| 제6장 5절 DOPING과 온도특성 (0) | 2022.05.15 |