| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- X8R

- nickel

- CERAMIC

- ZrO2

- BaTiO3

- NI-MLCC

- hydrothermal

- bme

- ni-paste

- Automotive

- X7T

- mlcc

- dispersion

- Zirconia

- ASSB

- CSZT

- oxygen vacancy

- halt

- coating

- Sintering

- microstructure

- C0G

- Murata

- paste

- Powder

- core-shell

- Barium titanate

- nano powder

- reliability

- EV

- Today

- Total

MLCC Material & Process

제5장1절 Sheet 성형기술 본문

서 언

최근 휴대전화와 휴대정보 단말기기의 급격한 보급은 놀라움을 금치 못할 정도이다. 휴대전화의 보급은 이미 전세계적으로 4억대에 달하고 있으며 가까운 장래에 10억대에 달할 것으로 예상된다. 이러한 급격한 대수의 증가와 함께, 그 기능은 고도화, 복잡화되고, 내부에 조립된 적층 세라믹 콘덴서의 수도 1대당 300~400개가 소요된다. 그러나 동시에 기기는 소형화, 박형화되어 개개의 부품은 점점 작아지고 또한 고성능, 고품질이 요구되고 있다.

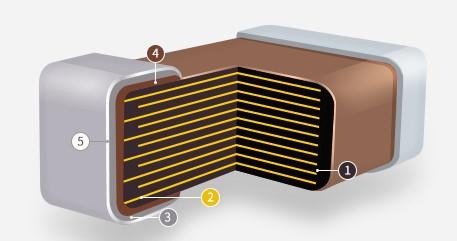

세라믹 콘덴서의 제조공정은 슬러리의 준비에서 green sheet라 불리우는 세라믹스 막의 성형으로부터 시작된다. 또한 이 green sheet가 400-500층 쌓이도록 성형되어야 하므로, 기초가 되는 green sheet를 어떻게 얇고 정밀하게 성형하는가가 매우 중요하다. 그러나 성형기술이라고 하는 경우, 단순히 성형장치만의 문제는 아니며 그 재료인 슬러리와 carrier film에도 큰 영향을 받는다는 것은 당연하다. 단 여기서는 성형장치에 대해서만, 그것도 4㎛의 성막능력, 정밀도를 달성하고, 성형속도로서는 50m/분이라는 고속 성막이 가능하며, 현재 가장 많이 사용되고 있는 slot die에 의한 성형라인에 대해서, 그 중요한 부분에 초점을 맞추어 고찰하겠다.

1. slot die 방식이란

1.1 NOZZLE 방식

세라믹 슬러리의 도포성형방식에는 roll방식, blade방식, nozzle방식의 3종류로 대별되고 있으며, nozzle방식에 속하는 slot die방식은 그 중에서도 가장 정밀도가 높은 방식으로 생각된다. slot die방식에서는 die에 공급되는 슬러리는 좁은 간극인 slot(slit으로도 부른다)를 통해 압출되며, 압출된 슬러리는 기본적으로는 전량이 carrier film에 도포된다. 따라서 필요한 성형폭과 성형속도, 즉 필름속도가 일정하다면 항상 일정량의 슬러리를 계속해서 공급할 수 있다면, 항상 일정한 두께의 막을 얻을 수 있다. 다수의 연구와 실험에서 slot die방식이라면 기본적으로 ±2%의 성형막 두께 정밀도는 가능하다고 한다.

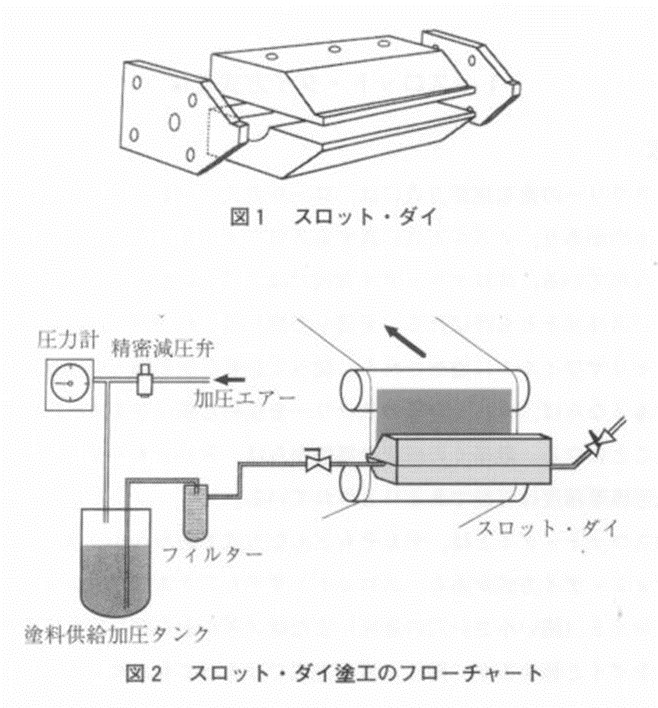

그렇다면 slot die란 도대체 어떤 방식일까? 아주 유사한 방식으로 extrusion die방식이 있다. slot die도, extrusion die도 모두 슬러리를 slot 혹은 nozzle에서 압출하여 도포하는 방식이며 그 nozzle을 die라고 부르나, 같은 nozzle방식이라도 slot die방식과 extrusion die방식은 명확히 분리되고 있다. slot die와 extrusion die를 같이 그림 1에 나타내었듯이, 상하 2매의 die plate와 side plate로 구성된다. 하측 die plate의 중앙에는 "manifold"라고 불리는 액저장소가 있으며, die의 측면에서 공급된 슬러리는 먼저 manifold를 채운다. 상하 2매의 die plate의 간극을 통해 오른쪽 방향의 노즐선단에서 전폭에 걸쳐 압출된다. 노즐 선단에서 압출되어 나온 슬러리는 slot die방식의 경우는 노즐 토출구에 근접하여 수직방향으로 주행하는 기재(carrier film)에 도포된다. die로의 슬러리의 공급에는 통상 맥동을 피하기 위해 가압탱크에 의해 가압 압송하며, 이미 서술한 것과 같이, 박막의 제어는 기본적으로는 압력의 조정에 의한 슬러리 공급량의 가감으로 행하고 있다. 도공성형부의 주변기기의 구성과 flow chart를 그림2에 기재하고 있다.

1.2 Extrusion·die방식

extrusion die방식은 T die나 extruder로 불리고 있으며, 플라스틱 pellet을 용융시켜 die로 압출하여 종이에 laminate하는데 사용하거나, sheet의 성형에 사용되고 있다. 물론 film의 도공에도 많이 사용되고 있으나, 이 방식은 die의 토출구는 back roll로부터 떨어져 있고, 토출구에서 압출된 슬러리는 die의 선단부(lip)의 표면을 적시지 않고, 리본상이 되어 기재의 표면에 도포 이동된다.(그림3)

extrusion 방식의 성형은 성형막 두께는 die에서의 슬러리 토출량과 기재의 주행속도 그리고 슬러리 자체의 점도, 표면장력, 유연성, 신축성이 의해 결정된다. 이것은 막 두께의 결정에는 슬러리의 성상 그 자체에 기인하는 것이 크고, 기계적으로는 토출량의 제어밖에 없다고 할 수 있다. 물론 die 내부의 구조를 어떻게 하는가, 내부의 슬러리의 흐름을 어떻게 균일하게 할 것인가, lip의 형상은 어떠한가, neck in을 어떻게 해소하는가 등등의 기계적 요소는 많다. 그러나 슬러리가 일단 die의 선단으로부터 압출되고 나면 그후는 어떻게 얇은 막을 어떻게 고속으로 성형가능한 가는 슬러리의 성상여하에 의해 결정된다고 해도 과언이 아니다.

1.3 slot·die방식

extrusion die방식과의 큰 차이는 slot·die방식에서sms die의 토출구에서 압출된 슬러리가 die의 lip 표면을 적시면서 기재로 이동한다는 점이다. 그림 4에서는 slot die는 back roll의 중심선상에 die의 토출구가 오도록 설치되어 있다. 이러한 방식은 on-roll 방식이라 부르나, die의 lip가 back roll로부터 떨어져 있어도, 슬러리는 양자의 사이에 액저장소(비드)를 형성하여 상하의 lip를 적시고 있다. 이것에 대해 그림 5에 나타낸 것 같이 die의 토출구의 위치를 back roll의 중심선에서 위쪽으로 옮기면 기재의 후면에 back roll이 없는 위치에서 도포 성막하는 방식을 off-roll방식이라 한다.

이 경우에는 die를 수평으로 놓거나 약간 앞으로 기울여 놓기도 한다. 또한 lip와 기재의 사이에 약간의 간극을 설치하는 경우와 lip를 기재에 억지로 밀어 넣는 것 같이 접촉시키는 경우도 있다. lip와 back roll(기재)와의 간극조정, 기재에의 lip의 압입량의 조정에 의해 비드의 양, 단면형상을 조정하는 것이 가능하다. 바꿔말하면 slot·die방식에 있어서는 슬러리, 막두께, 성형속도, 면성 등등의 조건에 맞추어 다양하게 사용할 수 있다고 한다. 동시에 lip의 형상, lip의 압입량 또은 lip와 기재와의 간극, 비드의 형상 등은 성형 가능한 막의 두께나 정밀도, 성형속도 등에 커다란 영향을 미치므로 여기에 대해서도 순차적으로 설명하겠다.

2. 고속· 박막 성형을 위한 요건

2.1 lip의 형상

슬러리가 압출되는 die의 선단부를 lip라고 부르는 것은 이미 기술하였으나, 이 lip의 형상은 성형 막의 두께 정밀도와 표면성상에 큰 영향을 준다. 표면성상이라는 것은 표면조도, 윤활도, 광택 등이다. 두께가 균일하다면 표면은 자연히 평활하게 되고 평활하다면 광택도 올라간다. 두께가 균일하기 위해서는, die의 출구에서 압출된 슬러리가 항상 일정한 상태와 단면형상을 유지한채 lip를 벗어나 흐르지 않으면 안 된다. 마치 액의 흐름이 정지되어 있는 것 같은 상태가 필요하며, 액이 lip의 상단부를 벗어날 때에도 그 위치가 상하로 움직이지 않고 항상 일정한 점에 고정되어야만 한다. 그 위치가 움직인다고 하는 것은 맥동을 일으키는 것과 같고 그것은 두께를 불안정하게 하는 결과가 된다. lip의 단면형상, 특히 상단부 edge의 형상에 대해서는 다양한 연구가 진행되어, 많은 논문이 발표되고 있다. 이 「액이 분리되는 위치」를 한 점으로 집중시키기 위해서는 lip의 상단부를 가능한 한 sharp하게 할 필요가 있다. 그러나 너무나 sharp하게 하면 작업·보수할 때에 위험하게 되어 chipping이 일어나기 쉽기 때문에, 이 edge는 50-100㎛의 R을 주는 것을 권하고 있다.

이상적으로는 전부 R을 준다든지, 면취를 한다 던지 하지 않고, 수평면·수직면을 평활히 연마한 그대로의 상태가 best라고 생각된다.(그림 6) 또 sharpness와 내마모성의 향상을 위해, lip부에는 초경도강을 사용하는 것이 요망된다. 또 die는 통상 수평으로 setting되며, lip의 단면은 기재에 평행한 상태로 사용되나, die를 약간 앞으로 기울여 lip의 상단 edge를 사용하여 smooth함과 같은 面性을 향상시키는 것이 가능하다

2.1 성막두께와 Clearance

여기에서의 clearance란, lip와 기재와의 간극으로 정의된다. K.E.Lee 등의 연구에 의하면, 성형속도가 저속영역일 경우는 슬러리의 점도가 100cps 이하로 낮은 쪽이 박막성형에 적합하나, 상대적으로 고속영역에서의 성형에 있어서는 성형 가능한 막의 박막화의 한도는 점도에 관계 없이 항상 일정하며, 그 두께는 clearance의 60-70% 정도가 된다고 한다.

세라믹 콘덴서 green sheet 두께로는 현재 가장 수요가 늘어나고 있는 것은 4㎛정도 이나, 장래는 더욱 박막화 되어 2㎛의 박막이 요구될 것이다. 이 경우 clearance는 가능한 한 작은 쪽이 좋으며, 즉, die의 lip는 기재에 가까울수록 양호하다고 말할 수 있겠다. 건조후 두께가 2㎛인 경우, 고형분 비율을 33%로 하면, 성형직후의 wet한 상태에서의 두께는 6㎛가 되고, 이경우의 clearance는 8.5~10㎛가 된다.

1.3항에서 on-roll과 off-roll 양방식에 대해 기술했지만, on-roll의 경우에는 lip를 근접시키는데 한계가 있다. back roll은 원통상의 금속 roll이지만, 완전한 원통(眞圓)이 아니다. 더더욱 roll에 베어링을 사용한 기계에 조립한 경우에는 roll이 회전할 때 5㎛정도의 진동이 발생한다. 이 경우에 clearance는 3~5㎛로 극히 작게 되고, 평범한 실수에도 lip가 back roll에 부딪칠 위험이 있다.그래서 die의 위치를 윗 방향으로 기울여 놓으면 off-roll 방식으로 성형하는 방법을 선택한 것이 되고 궁극적으로 clearance를 zero로 하여 성형하는 것도 가능하게 된다. 즉 박막성형에서는 off-roll방식이 유효하다.

그렇다면 off-roll 방식은 박막에서만 유효한가? 하는 의문이 생기나, 기재인 PET film에 충분히 두께가 있고 견고하다면 75㎛의 dry 성형도 충분히 가능하다는 것이 확인되었다. 즉 후막의 경우에는 off-roll로도 on-roll 로도 어느 정도는 사용 가능하다고 할 수 있다.

2.3 성형두께와 속도

박막의 성형에는 die의 선단을 가능한 한 기재에 가깝게 근접하는 것이 중요하다는 것을 알았다. 그러나 세라믹 콘덴서의 제조비용을 낮추기 위해선 가능한 한 고속으로 운전하는 것이 요구되고 있다. 성형속도를 올리는 데는 무엇이 중요하게 되는가? 여기에 흥미있는 공식이 있다. 모관지수(Caillary Number)란, 슬러리의 점도와 그 표면장력의 비율로, 이는 점도와 도공속도의 곱을 표면장력으로 나눈 것이라고 할 수 있다. 여기에서 roll coater를 사용하여, applicator roll과 doctor roll의 평균속도를 도공속도로 하고 있으나, 그것을 slot die방식으로 치환하면 다음과 같이 된다.

모관지수 = [점도×( applicator roll 속도 + doctor roll 속도 ) × 0.5 ] / 표면장력

= [ 점도 × (기재속도 + slot die 속도) × 0.5 ] / 표면장력

applicator roll은 기재와 같이 회전주행하고 있으므로 기재속도라고 생각하고, doctor roll 은 근접하여 역회전하고 있으므로 slot die로 생각할 수 있다. 여기에서 어떤 슬러리가 갖는 점도와 표면장력은 일정하다고 가정하고, slot die는 정지하여 있으므로 속도는 일정하게 된다. 그 결과 기재속도, 즉 도공속도가 빠른 쪽이 모관지수가 크게 된다. 모관지수가 커지면 어떻게 되는 것인가? doctor roll속도를 applicator roll 속도로 나눈 값 (Vd/Va) 와 모관지수와의 사이에는 그림 7에 나타낸 관계가 있다는 것이 D. J. Coyle 등의 연구에 의해 밝혀졌다.

즉, 이값(Vd/Va)이 작을수록 도공은 안정하게 되며, 모관지수가 커질수록 도공은 마찬가지로 안정하게 된다고 할 수 있다. 이것을 다시 slot die와 기재의 관계로 치환한다면 doctor roll(slot die)은 정지하여 일정속도이고, applicator roll(기재)의 속도가 클수록 (Vd/Va)는 작게 되고, 동시에 기재속도, 즉 도공속도가 클수록 모관지수는 크게된다. 그 결과 도공은 점점 더 안정하게 된다고 할 수 있다. 즉 슬러리의 성상· 조건을 고려치 않으면, slot die 도공방식은 고속성형이 유리한 것을 알 수 있다.

2.4 성막 속도와 점도

모관지수(Caillary Number)라는 것은, 슬러리의 점도와 그 표면장력의 비이고, 이것은 점도와 성형속도의 곱을 표면장력으로 나눈 결과이다. 모관지수는 큰 쪽이 도포 성형막이 안정하기 때문에, 점도를 높게 하든가, 표면장력을 낮게 하면 좋다고 한다. 한편 앞서 나온 Lee 등은 고속 영역에서의 성형에 있어서는, 성형 가능한 막의 두께의 한도는 점도에 상관없이 항상 일정하다고 하였다. 그렇다면 박막성형, 고속운전을 목표로 하는 slot die방식의 성형장치에는 슬러리의 점도는 어떤 것이 바람직한 것 일까?

이 슬러리의 점도는 어떤 정도일까? 라고 하는 표현을 보통 사용하는 일이 많지만, 실제로 점도는 shear stress와 shear rate의 비율이라고 정의되어 있다. 각각에 대해서 식으로 표현하면 다음과 같다. (그림8)

Shear Rate = 기재 (주행) 속도 / Clearance = C/V

Shear stress = 기재의 이동(주행)에 걸리는 힘 / (lip의 두께 × lip길이) = F/(L×W)

점도 = Shear Stress / Shear Rate

따라서 이들 식으로부터 다음의 식이 유도된다.

점도 = 기재의 이동(속도)에 걸리는 힘/(lip의 두께×lip의 길이) × Clearance/기재속도

= F/(L×W)×C/V

속도(V) = (F×C)/(L×W) × C/점도

여기서 속도 V를 크게하려면 다음의 대책을 생각할 수 있다.

lip의 길이 (성형폭·W)는 변하지 않기 때문에, lip의 두께(L)은 극단적으로 얇게한다. Clearance(C)는 크게 하고 싶지만. 2.2항에서 서술한 것과 같이, 막 두께를 얇게 하기 위해서는 Clearance는 극단적으로 얇게 하지 않으면 안 된다. (C)를 작게 하면 필연적으로 점도는 더욱 낮게 해야 한다. 결론적으로 성형속도를 높이기 위해서는 점도를 낮추어야 한다. 단, 점도를 낮추는 데는 die내부에서의 압력 control, 기재로 도포하고 나서의 수직흐름 등의 관점에서 어느 정도 한계에 와 있다. 이제까지의 경험으로부터 300cps 근방이 유효한 점도라고 생각된다.

3. slot-die방식의 성막라인

이상 서술해온 모든 점을 돌이켜서, 가능한 한 얇은 세라믹의 도막을 성형하기 위하여 중요한 Point를 정리해 보았다.

(1) slot-die의 lip(선단부분)은 SHARP할 것

(2) Off-roll방식을 채용하고, lip와 기재의 간격은 가능한 한 작게 할 것

(3) 가능한 한 고속으로 운전할 것 (이것은 원래 요구되고 있다)

(4) 슬러리의 점도는 가능한 한 낮게 함 (물론 적정한 한도는 있다)

(5) lip는 얇게 할 것

(6) 성형두께는 기본적으로 슬러리의 공급량과 기재의 주행속도로 결정되기 때문에 슬러리의 공급은 항상 일정함과 동시에 기재는 흠집도 없이 일정한 속도로 연속 주행시킬 것

(7) 기재상에 성형시킨 슬러리를 얼룩없이 균일하게 고속 건조시킬 것

이들의 조건 중 어떤 것도 빠져선 만족할 만한 박막 green sheet의 성형은 불가능하다. 그리고 이 조건을 염두해서 연구·개발된 slot-die방식 성형라인은 다음과 같은 많은 특징을 가지고 있다.

(1) 슬러리 공급에는 closed-system을 채용한 결과, 슬러리의 점도, 농도 등을 일정하게 유지하고, 외부로부터 이물의 혼입을 방지하고, 기포발생의 위험성이 낮고, 양호한 성형면이 얻어지는 등의 이점이 있다.

(2) die-lip의 edge를 가능한 한 sharp하게 연마해서 슬러리의 흐름을 안정시키는 것에서 성형막 정밀도를 향상시키고 있다.

(3) die의 상하의 lip의 간격을 전폭에 걸쳐 정밀 연마하여 die자체의 제작정밀도를 높게 유지하고, 이것에 의해 lip간격의 조정기구를 필요없게 했다. 즉 전폭에 걸쳐 막 두께의 정밀도는 die자체가 결정하고 operator에 의한 조정을 기본적으로는 필요없게 하였다.

(4) 슬러리는 통상 die의 중앙후부로부터 공급되는 것이 많지만, 이 경우는 die의 양단에 비해서 중앙부 쪽으로의 흐름이 많게 되어, 성형막 중앙부의 막 두께가 두껍게 되는 수가 많다. 이런 현상을 방지하기 위해서, 일반적으로는 hanger라 하는 복잡한 형상을 die의 내부에 설계하고 있다. 그런데 이 hanger를 배제하고, 슬러리는 die의 한 끝에서 공급하고, manifold 내부에서 압력을 분산함으로써 전폭에 걸쳐 균일한 두께를 얻는 것에 성공하였다.

(5) Off-roll방식의 채용에 의해 lip와 기재의 간격의 조정을 용이하게 하였다. 박막성형이면 충분히 lip를 기재에 근접하는 것이 가능하고, 한층 유리하게 되었다. 매우 앏은 막의 성형에 있어서는, die의 선단을 기재에 눌러 붙여서 사용하는 것도 있다. 단, 실제로는 die선단으로부터의 슬러리의 토출압력으로 기재는 눌려지고, 결과적으로 die선단과 기재의 사이에는 미소하며 좌우가 균일한 간격이 유지되게 된다.

(6) Off-roll방식이므로, 상하 2본의 back roll중 상부의 back roll을 전후에 이동하여 기재 자체를 전후로 움직이고, 기재와 lip의 접촉각도를 조정할 수 있다. 이에 의해 슬러리에 대한 전단속도를 조정하고, 보다 깨끗한 성막면을 얻는 것이 가능하다. 물론 die자체의 부유각도를 조정하는 것도 가능하게 되었다. 또 상부의 back roll을 상하로 움직여서 기재의 좌우의 길이의 차를 조정하는 것도 가능하다.

(7) CLOSED-SYSTEM이라고 하면 슬러리 준비단계에서 혼입된 기포에 의한 줄무늬발생의 위험성이 전혀 없다고는 할 수 없다. 그러나 off-roll방식을 채용하면 기재의 배후에는 back roll이 없기 때문에, die의 위치를 움직이거나 운전을 중단하지 않고도 순간적으로 기재와 lip의 간격을 약간 넓게 하여, lip부의 기포를 날려서 줄무늬를 없애는 것이 가능하다.

(8) 박막성형에 유리한 off-roll방식이지만, 기재 film이 충분히 두께가 있고 견고하다면 75㎛의 성형도 충분히 가능하다.

참고로 slot-die방식의 성형head의 사진을 게재하였다(사진1). 이것의 특징과 장점으로 균일한 막 두께의 성형이 가능하게 되었다. 이와 관련하여 12㎛로 조금 두꺼운 감은 있으나, slot-die방식의 성형정도를 보이기 위해 그린시트의 성형두께 data를 소개한다.(표1) 이 data에서는 12㎛목표에 대해서, 결과는 11.8㎛~12.2㎛로 분포하고, 성형정밀도는 ±0.2㎛ 즉 ±1.67%의 정밀도를 갖는다. 또 지금까지의 data에 의하면, 4㎛목표의 경우에도 125㎛목표 (슬러리는 Li전지 전극용)의 경우에도, ±2%전후의 정밀도는 유지되고 있다.

4. GREEN SHEET의 건조로

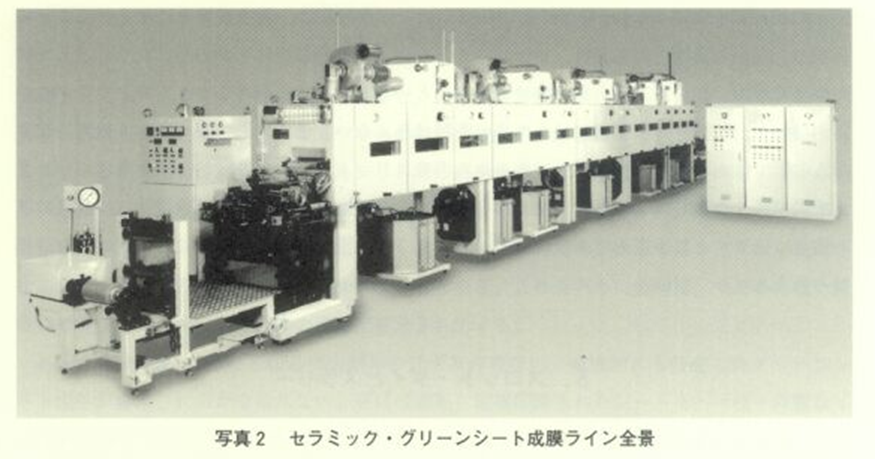

사진 2에 게재한 성형라인은 50m/분의 라인속도를 가지는 것으로, 전체길이 19m, 그 가운데 건조 zone은 15m의 길이이다. 주목해야 할 것은 이 건조로 길이에 대해 실제 80%가 저 풍속, 저온풍의 counterflow zone으로 되어 있는 것이다. 이 비율은 라인속도가 40m/분 또는 30m/분으로 되어도 거의 변하지 않는다. 모든 경우에서 3m길이 밖에 되지 않는 마지막 zone만이 고속풍 고온열풍의 intensive-zone으로 되어 있다. 이것은 박막-후막과 관계없이, 슬러리 중의 고형분 입자를 급격히 움직임이 없이, 안정한 상태대로 슬리리 중의 용제가 서서히 입자간을 떨어뜨려, 형성된 막 가운데에서 증발할 수 있도록 하기 위해서이다. 건조존의 점검 유리창에서 주시하면, 광택을 가진 wet한 상태의 막 표면이 건조에 의해 서서히 균일하게 반 광택인 상태로 변해가는 것을 볼 수 있다. intensive zone으로 들어가기 직전에, 전면이 반광택 상태로 되는 것이 바람직하다. intensive zone에서는 고풍속의 열풍으로 단숨에 잔류 용매를 날려 버린다. (그림9)

한편, 상기와 같은 방법이 아니고, 처음부터 고온-고풍속의 열풍을 만나게 되면 여러가지 문제가 발생한다. 즉 표면부터 먼저 건조-경화해 버리고, 막의 표면이 거칠어지고, 바람무늬가 생기고, 급격한 용제분자의 움직임에 의해 균일-균질하게 분산된 고형분 입자의 층이 교란되어, 입자는 층막의 표면 가까이에 집중되는, 등등의 문제가 생긴다.

고열에 의한 binder의 응집으로 세라믹입자가 동시에 응집해 버리는 문제도 발생한다. 1.5m/분 정도의 극저 풍속의 counter flow system을 채용하고 있다 하더라도, 세라믹 슬러리의 박막은 풍향을 조절하는 lever의 방향을 약간만 변화시켜도, 바람무늬나 응집을 발생할 정도로 매우 미묘하다. 이들 모든 문제를 전체적으로 해결하는 방법으로서, counter flow zone과 intensive zone의 적절한 조합이 중요하다. 안정한 상태로 균일하게 건조시키려면 용매에 따라 일정 시간이 어떻게든 필요한 것이다. 성막 속도 50m/분의 라인은 일반적으로 다수의 라인이 세계 각국에서 가동되고 있지만, 금후에는100m/분 속도의 라인이 요구될 지도 모른다. 그러나 균질한 건조에는 일정 시간이 필요하다고 하는 것은, 변함없이 conter flow zone은 약 80%, 성형두께에 따라서는 길이는 24m정도가 필요하고 , intensive-zone은 역시 최후의 5~6m의 몸체로 될 가능성이 있다. 고온, 고풍속에서 건조존의 능력을 올려, 로 길이를 짧게 한다고 하는 것은 다분히 무리다.

한편 현상태로의 최고성형속도 45m~50m/분의 라인의 생산능력을 배가하기 위해서, 현재의 성형 폭을 2배인 400mm정도로 넓히면 좋다고 하는 방법은, 누구도 간단히 생각해낼 수 있는 것이다. 그러나 통상 이 경우는, 후공정을 생각하면 성형후에 1/2폭으로 slit해야 한다. 그린시트를 slit한다면 당연히 세라믹의 분말이 발생하고, 이 분말는 후공정에 결코 좋은 영향을 주지 않는다. 그래서 이 입자의 제거, 처리대책을 생각해야 하는데, 가능하다면 slitting이라는 것을 처음부터 피하는 것이 좋겠다. 또한 성형부분 즉, slot die자체를 생각해도, 성형 폭이 2배로 되면 성형두께의 정밀도는 저하하는 것이 도리이며 이러한 점에서도 성형 폭을 2배로 넓히는 것은 피하는 것이 대책이라고 생각된다.

5. slot die와 슬러리

이상 설명해온 것은 성형head와 건조로가 중심이고, 기재의 주행정도, 기재의 품질, 슬러리 공급장치, 실내의 Clean화 등등 주시해야 하는 것이 많다. 그렇지만 이것들의 중요한 point는 모두 기계설비측면에서 본 중요점이다. 성형라인이 이들의 중요점을 완전히 해결한다면, 고품질의 박막의 green sheet를 성형할 수 있을까? 답은 당연히 No이다. 마찬가지로 설비 이상으로 중요한 점은 슬러리 그 자체이다. 스트라디바리우스가 만든 멋진 바이올린과 세계최고봉의 바이올리니스트가 있어도, 가치있는 명곡이 아니면 아름다운 음이 나오지 못한다. 좋은 성형설비와 작업자의 숙련된 팔이 있어도, 좋은 슬러리, 적절한 슬러리는 불가결한 것이다. 그라비아 도공에는 그라비아용 잉크, reverse도공에는 reverse용 잉크가 필요하듯이, slot die에는 slot die에 적절한 슬러리의 준비가 필요하다.

본 고는 세라믹 슬러리의 성형장치에 대한 설명을 의도로 하였기에, 슬러리의 화학적조성은 물론, 그 준비공정에 대해서 언급하지는 않았다. 그렇지만 슬러리의 분산설비와 분산기술, 조건, 입도, 고형분 비율, 유동성, 점도, 그리고 그 점도의 관리, 이들의 각각의 모든 조건을 적절히 조정함으로써 처음으로 2㎛라고 하는 극 박막의 성형, 성형속도 100m/분이 가능해졌다. 이제까지의 국내외의 각 사의 슬러리를 사용한 성형실험을 보면, 완전히 동일한 설비를 사용했어도 A사의 슬러리에서는 20m/분의 성형속도가 한도이고, B사의 슬러리에서는 기분좋게 50m/분의 속도가 나오는 것이 현실이다. 이것은 「어느쪽의 슬러리가 좋은가, 또는 분산기술이 우수한 가」가 아니라, slot die에 적당한 슬러리인가 아닌가의 차이다. 이제까지의 설명으로부터, 성형장치에서 바라 본 바람직한 슬러리의 상태라는 것은 미루어 생각해볼 만 한 것이라 생각된다.

6. 앞으로의 문제

적층 세라믹 콘덴서의 장래를 보면, 앞으로는 극단적인 박막, 고속성형과 함께, 환경보호의 관점으로부터 유기용매를 사용하지 않는 수계의 슬러리의 사용이 증가할 것으로 예상된다. 일부에서는 이미 수계 슬리리를 사용하는 데다가 기재에는 실리콘 박리처리를 하지 않고 성형하고 있다. 이렇게 되면 슬러리의 적절한 준비, 처리기술은 상당히 어려워 질 것이다. 한편 성형설비 maker에 있어서는, 유기용매보다도 휠씬 건조에 시간이 걸리는 수계 슬러리를 건조시키는 데는 현재보다도 훨씬 긴 건조로가 필요로 된다. 이것을 어떻게 단시간, 즉 짧은 건조로에서 건조시킬 수 있는가 하는 기술의 개발이 요구되어 진다.

또는 800층, 900층으로 쌓아도 변형이 없고, 조성적으로도 안정한 green sheet성형이 요구될 지도 모른다. 또한 성형· 전극 인쇄된 시트를, 한장 한장 씩 겹쳐서 몇 백층 적층하는 것이 아니라, 성형라인 중에서 성막과 전극인쇄를 반복함으로써, 2층 또는 3층의 시트를 성형하고, 이것을 적층하는 방법도 개발해야 할지도 모른다. 이 방법이 가능하다면, 몇 백층으로 쌓은 적층작업도 1/2 또는 1/3로 경감되어, 생산능력은 비약적으로 증가할 수 있다. 최근의 전자기술의 진보, 혁신은 상당히 빠르다. 적층 세라믹 콘덴서의 세계도 5년 후에는 어떤 모습을 하고 있을지 아무도 모른다. 성형설비에 대해서 요구되는 사안도, 현재의 상상과는 크게 달라 있을지도 모른다.

'2001-적층세라믹 콘덴서의 개발과 재료기술 및 고신뢰성화' 카테고리의 다른 글

| 제6장 6 절 용량의 경시 변화 (0) | 2022.05.15 |

|---|---|

| 제6장 5절 DOPING과 온도특성 (0) | 2022.05.15 |

| 제6장 4절 미세구조와 특성 (0) | 2022.05.15 |

| 제1장 적층세라믹 콘덴서의 종류와 규격 (0) | 2021.04.03 |

| 제2장 적층 세라믹 콘덴서의 특성과 용도 (0) | 2021.04.03 |