2022. 5. 7. 12:44ㆍ2020-적층세라믹콘덴서의 재료-제조-실장기술과 최신기술

제2장 MLCC의 구조/재료

제2절 유전체 세라믹스

제1항 티탄산바륨의 원료-산화티탄

1.서론

BT(BaTiO3)는 공업적으로는 수열법, 고상법, 옥산법이라는 합성원리로 제조·판매되고 있다. 고상법은 비용도 저렴하고 출발원료를 미세화함으로써 BT의 미립화가 용이하여 재검토되고 있다.그러나 BT의 미립화가 진행됨에 따라 요구되는 원료(TiO2, BaCO3 등)의 미세화도 진행되어 입경뿐만 아니라 기타 요구품질도 보다 엄격한 것이 요구되고 있다. 본 항에서는 염소법으로 합성된 초미분 고순도 산화티타늄 개발 포인트에 대해 기술하고 있다.

2. 소입경화

주지하는 바와 같이 고상법은 TiO2와 BaCO3를 혼합, 소성하여 BT가소분을 합성하는 방법으로, 이하의 반응 프로세스가 제창되어 있다

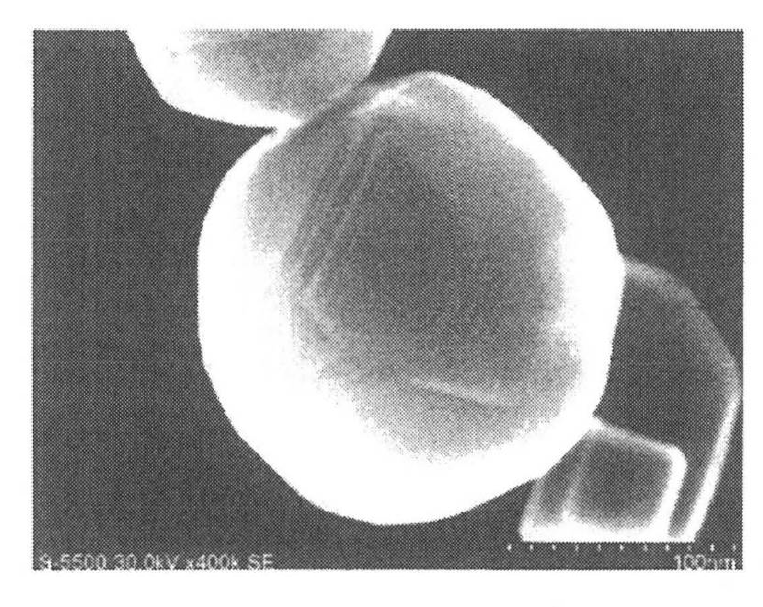

승온 과정에서 우선 BaCO3가 분해를 시작하고 Ba2+온이 TiO2로 확산되며 중간상(Ba2TiO4)을 거쳐 최종적으로 BT가 형성된다. BT의 고상법에서는 BaCO3는 분해되어 버리기 때문에 TiO2의 입형이나 입도 분포가 합성 후의 BT의 입도 분포나 입형으로 계승되고 있다고 생각된다. 그래서 소립경의 BT를 합성하고자 한다면, 하소시의 입성장도 고려하여 합성하고자 하는 BT 이상으로 소립경의 원료를 사용해야 한다. 그림 1에 동방 티타늄의 염소법에 의해 제조된 TiO2의 SEM 사진을 나타낸다. 1990년대 전반 주류였던 2m2/g의 TiO2도 MLCC 소형화의 트렌드 속에서 1990년대 후반에는 5m2/g품이 주류를 이루고 산화티타늄의 입경은 약 절반이 되며, 2000년 이후 30m2/g품이 사용되기 시작한다. 30m2/g 제품의 개발에 대해서는 다음 절에서 상세히 기술할 것이다.

그림1에서 알 수 있듯이 15년 전과 비교하면 TiO2의 입경은 20분의 1 정도로 되어 있다. 소립경화의 효과로는 가소온도의 저온화도 중요하다. 동방티타늄제의 20m2/g품 TiO2(HT2301)를 이용하여 BaCO3의 입경을 바꾸고 소립경품(BM020, 30m2/g품)을 사용함으로써 가소온도를 저온화할 수 있다는 보고가 있다. 결정성이 높은 구상 BT를 합성하려면 더욱 중요해질 것으로 생각된다.

3. 입도분포의 개선

BT의 고상법에서는 산화티타늄의 입도분포가 합성후 BT의 입도분포로 인계되므로 입도분포가 우수한 TiO2 원료가 필요하다. 동방티타늄에서는 루틸화율에 착안한 TiO2의 입도분포를 개선한 원료를 기상 프로세스인 염소법으로 개발하였으므로 간단하게 소개한다. 염소법에서의 통상적인 반응조건에서는 비표면적이 커지면 루틸화율은 떨어지는 경향이 있다. 루틸화율은 X선 회절에서 측정한 분말인 루틸, 아나타제의 메인피크의 강도비로서 구해진다.

미시적으로 봤을 때 루틸과 아나타제는 어떻게 존재하는지를 TEM에 의한 TiO2 입자의 미시적 관찰을 시도한 결과 염소법으로 얻은 분말은 모두 아나타제나 루틸의 단결정으로 입경이 큰 루틸과 입경이 작은 아나타제의 서로 다른 입도 분포를 갖는 TiO2 혼합분이라는 것을 알 수 있었다(그림2). 루틸과 아나타제의 두 가지 입도 분포를 갖는 혼합분말인 것이 입자 전체의 입도 분포를 해치고 있다고 생각해 루틸화율을 100%또는 0%에 근접시킨다. 즉 루틸과 아나타제를 만드는(루틸화율을 제어하는) 것이 입도 분포 개선으로 이어진다고 생각된다.

30 m2/g의 루틸화율이 제어된 TiO2의 제작을 시도하였다. 아나타제 타입의 SEM 사진은 그림 1에 나타낸 바와 같다. 루틸, 아나타제를 구분하여 알갱이가 갖추어진 입자가 됨을 알 수 있다. SEM 사진에서 요구한 개수 기준에 의한 입도 분포를, 그림 3에 나타내었다. 변동계수 32%의 입도분포의 샤프한 샘플을 얻을 수 있었다. 또한 최대 입경도 113nm로 200mn 이하의 BT를 합성하기에 적합할 것으로 보인다.

4. 구상산화티탄

MLCC 제조 공정에서는 수지 필름 상에 닥터 블레이드, 다이코터, 립코터, 그라비아 인쇄 등의 성막 방법으로 유전체층을 형성하고 있을 것으로 생각된다. 이러한 얇고 치밀하며 평탄성이 뛰어난 유전체층을 형성하는 것은 코팅 기술도 고도의 것이 요구되고 주원료인 BT에도 한층 엄격한 요구가 이루어지고 있다. 특히, BT의 입도분포와 입자형상이 중요한 요소로 여겨지는 MLCC는 유전체분말을 분산시킨 슬러리를 시트상으로 성형하여 내부전극을 패턴인쇄하고 적층한 것을 소성하여 만들어진다. 소자두께가 얇아짐에 따라 보다 분산성이 뛰어나 치밀하고 평탄한 유전체층을 형성할 필요가 생긴다. 분산성을 향상시키기 위해서는, BT 형상은 구형에 가까운 형태가, 입자끼리 점 접촉이 되어, 응집을 억제하고 슬러리의 분산성·충전성을 향상하며, 얻어진 시트 표면의 평탄성도 향상되는 것을 기대할 수 있다.

BT의 고상법 프로세스에서는 TiO2는 분해하지 않기 때문에 최종적으로 얻은 BT의 형상이나 입도 분포에는 원료 TiO2의 형상이나 입도 분포가 크게 영향을 주고 있다고 생각된다. 그래서 구상의 TiO2를 출발 원료로 사용하면 구상의 BT를 합성할 수 있지 않을까 생각해 구상 TiO2를 개발했다.

그림 1에 얻어진 구상 TiO2의 SEM 사진을 나타낸다. 비표면적은 15m2/g, 루틸화율은 20%이다. 또한 고배율의 SEM 사진을 그림 5에 나타낸다. 사진 속에 세세한 스텝이나 큰 Facet면이 관찰된다. 부정형의 아나타제의 경우 (001) 면이 외부 표면을 가장 많이 차지하고 있다고 한다. XRD 패턴을 측정했는데, 부정형 아나타제의 회절 패턴과 차이를 볼 수 없다. 본 구상분도 (001) 면이 많지 않을까 생각하고 있다. 이 구상 TiO2를 이용하면 구상을 유지하면서 100~200nm 정도의 구상 BT를 고상법으로 합성할 수 있지 않을까 기대된다.

5. 결론

MLCC에 이용되는 고상법 BT의 원료에 적합한 산화티타늄 개발에 대해 몇 가지 제안을 드렸다. 특히 출발원료의 형상을 제어함으로써 합성후 하소분말의 형상도 통제될 가능성을 언급했다. 또한 다양한 원료반응계에서 다양한 고상법에 의한 형상제어된 하소분말의 개발이 진행되어 다양한 응용이 제안되기를 기대한다.

참고문헌

(R&D)적층세라믹콘덴서의 재료-제조-실장기술과 최신기술

시간날때 마다 파파고번역을 통해 번역본을 만들어 볼까 합니다~ 제1장 MLCC의 개요 제 1절 적층 세라믹 콘덴서의 역사 .........2 1. 적층 세라믹 콘덴서의 역사 .........2 2. 내부 전극 .........

prd2021.tistory.com

'2020-적층세라믹콘덴서의 재료-제조-실장기술과 최신기술' 카테고리의 다른 글

| 제2장2절-3 티탄산바륨의 합성법(2) - 수열합성 (0) | 2022.05.15 |

|---|---|

| 제2장2절-2 티탄산 바륨의 합성법(1)-고상합성 (1) | 2022.05.08 |

| 제2장1절 구조와 재료 (0) | 2022.05.07 |

| 제1장4절 소형화 박층화 다층화 (0) | 2022.05.02 |

| 제1장3절 특성과 특징 (0) | 2022.05.02 |