| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- oxygen vacancy

- microstructure

- CERAMIC

- nano powder

- Murata

- C0G

- BaTiO3

- ZrO2

- Powder

- coating

- Sintering

- EV

- dispersion

- X8R

- core-shell

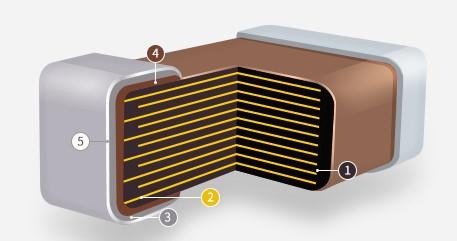

- mlcc

- reliability

- NI-MLCC

- ASSB

- CSZT

- nickel

- X7T

- Automotive

- Barium titanate

- ni-paste

- Zirconia

- hydrothermal

- halt

- paste

- bme

- Today

- Total

MLCC Material & Process

(Casting) Doctor Blade 성형 본문

2. Doctor Blade法

2.1 Doctor Blade法의 기초

이 성형법은 원료분체, 유기분체와 유기 바인더류, 가소제, 해교계, 용제 또는 물로 이루어진 슬러리를 Doctor Blade로써 일정 두께로 Carrier Tape위에 흘려 보내, 건조하여 용매를 휘발시키고 고화시켜 Green Tape을 제조하는 방법이다. Howatt가 1947년에 TiO2 슬러리를 Stainless Steel 벨트위에 흘려서 박판 콘덴서를 만들은 것이 최초이다. 그 후 급속히 발전하여 1972년 Ettre등은 Polyethylene, Teflon, 초산 Cellulose Film위에 Polymethacryl산 dibutyl phthalate계 바인더로 만든 알루미나 슬러리를 흘려 보내 IC기판을 제조했다.

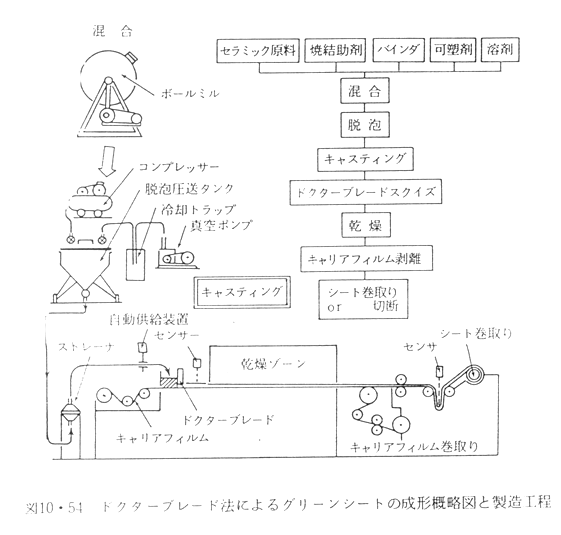

현재는 전자회로용 다층배선기판, 적층콘덴서, 전자산업용 IC Package, 다층적층박판 또는 후막기판이 주체이고, 분체는 알루미나, BaTiO3계가 대부분이다. 본 성형법은 분체가 달라도 슬러리의 제조가 가능하면 충분히 적용가능하다. 제조공정은 그림 10.45과 같은 순서로 행해지고 있고 슬러리의 제조, Doctor Blading (그림 10.46), 2차 가공, 소결로 나누어진다. 현재 IC 기판용으로는 Green Tape의 두께가 0.6~1.2mm, 폭은 0.6~1.2m, 콘덴서용은 두께 0.03~0.5mm, 폭 0.3~0.6m, 성형속도 약 150mm/분이다.

대개 Green Tape두께가 0.03~1.6mm의 범위는 기술적으로 완성되어 있는데 Green Tape가 단층인 경우는 그림 10.46의 장치로 제조된다. 그림 10.46에서는 일정크기로 Tape를 절단되고 있지만, 종이를 말듯이 Roll로 마는 방법도 있다. 2층의 경우는 한번 말아 놓은 Tape를 가압 Roll를 사용하여 연속적으로 압착하는 방법을 취한다. 실제로 다층기판 제조공정의 예를 그림 10.47에 나타냈다.

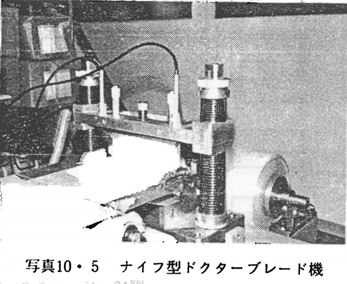

그림 10.48은 Coater Edge의 종류이고, 그림 10.49에 나타낸 Pipe Doctor가 가장 좋다고 한다. 사진 10.5는 Knife형 Doctor Blade장비로 슬러리를 tape로 뽑고 있는 광경이며, 사진 10.6은 knife의 부분을 보여주고 있다. 사진 10.8은 실제 공장의 기계이다. 사진 10.8은 만든 Sheet를 말고 있는 모습이다.

1) 주원료 분체(알루미나의 경우)와 부원료 분체(소결 바인더, Flux등)의 종류와 입경

2) 바인더와 가소제의 종류 선택과 첨가량

3) 사용하는 용매의 종류와 첨가량

4) 주부원료의 분쇄·혼합방법 및 바인더류와 용매와의 분산방법

등을 들 수 있다.

공장에서 제조를 위한 Know-How는 여러 가지 있지만 주로

1) 알루미나의 입도분포를 어떻게 하는가

2) 바인더류의 첨가량을 얼마나 하는가

3) 볼밀에서의 분체-용매-바인더류의 혼합을 위한 시간을 어느 정도 하는가 이다.

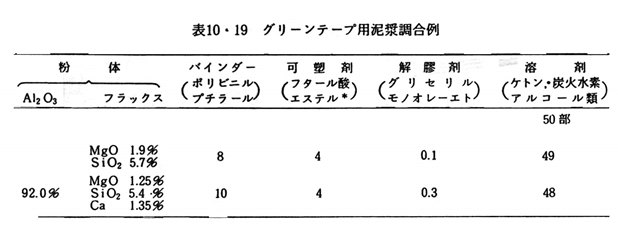

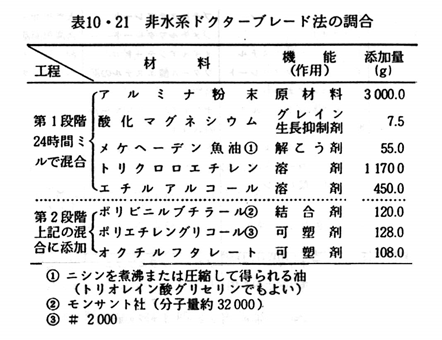

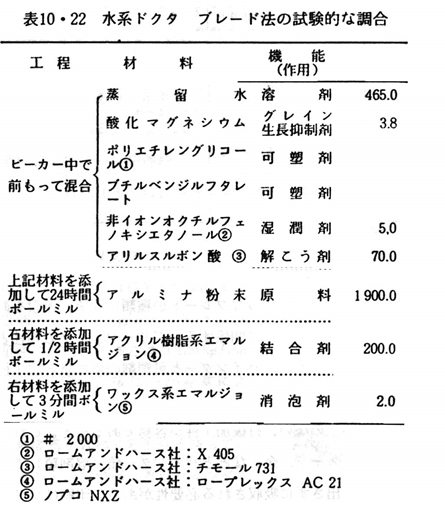

일반적인 Green Tape용 슬러리조합의 예를 표 10.19에 나타냈다. 또 특허에 기재되어 있는 조합을 표 10.20에 나타냈다. 그리고 대표적인 非水系 및 水系 Doctor Blade법의 조합은 표 10.21 및 표 10.22에 나타내었다.

Doctor Blade법에 과거부터 현재에 까지 이용되고 있는 유기재료는 표10.23에 나타내었다.

실제 여러 가지 Know-How가 있지만 몇몇을 기재해보면

1) 조립 알루미나(5~10㎛) 480Kg과 SiO2, CaO, MgO 20 Kg와 물 300Kg을 1000ℓ의 볼밀에 넣고 알루미나 볼 Φ20~40mm를 1000Kg 넣고, 45시간 분쇄 혼합한 후 입도가 2~3㎛정도 되면 종료한다. 다음에 증류건조나 열풍건조에 의해 수분율 0.1%이하로 될 때까지 건조시킨다. 그후 볼밀 1000ℓ중에 알루미나 볼 Φ20~30mm를 600Kg넣고 다음의 배합물을 넣은 후 13~15시간 혼합한다. 배합은 건조된 분체 100에 대하여 바인더로서 PVB(BMS와 BML Grade 각각 50%) 10%과 가소제로서 D.O.P + B.B.P 를 4.5%, 분산제로서 Espim AMH-35 또는 Clerol AMH-2(San Nopco)를 0.9%, 소포제로서 비이온 계면활성제를 0.2%에 용제로서 Toluene/n-butyl alcoho/Iso propyl alcohol/변성 Alcohol의 혼합물을 60%정도 넣는다. 분쇄후 슬러리점도는 3,000cps정도되고, 이를 진공탈포하여 15,000~18,000cps로 점도를 올린 후, 두께 1.0~1.4mm의 Sheet를 매분 15~20mm의 속도로, 보통 30℃, 50℃, 70℃, 120℃의 온도조정이 4개의 영역으로 되어 있는 건조로를 통과시킨다. 건조속도는 용제의 혼합비율에 따라 다르며 n-Butanol이 많으면 늦어진다.

2) 1㎛(평균입자경)으로 조정된 분체를 90.94%와 Polyvinyl Butyral(BMS grade) 6.00%, 분산제로서 Newpol 50HB-2000 1.02%, 가소제로서 D.O.P. 2.04%, 용제로서 Ethanol을 원료×0.4×0.2ℓ과 Toluene을 원료×0.4×0.8ℓ사용한다. 조작순서는 원료와 용매를 2시간 혼합하고 Scrap를 넣고 8시간 혼합한 후, 바인더+가소제를 넣고 15시간 혼합한다.

3) 알루미나 분체(입도 2~3㎛조정분) 100%에 바인더로서 B-7(Rome & Haas사, MA : EMA = 28:72, Tg 50℃, Mw = 28만, MEK 20%용액) 4.71%, 가소제로서 Monsanto Chemical의 Santiciser 160을 5.30%, 분산제로서 Manhatten Fish Oil을 0.08%, 용제로서 MEK을 28.4%넣고 2~3시간 혼합한다. 나아가 B-7(20% MEK용액)42.4%와 MEK을 10.1%넣고 12~14시간 혼합한다.

Green Tape에 요구되는 여러 성질은

1) Tape두께가 균일하고, 적당한 유연성과 인장강도를 가지며 치수安定性이 있을 것.

이는 슬러리점도, 즉 분체의 입도분포와 바인더류, 용제류의 선택에 의한 것으로, 용제류의 조합 예를 표1.4.1 ~ 표 1.4.4에, 또한 과거부터 현재에 이르기까지 이용된 유기재료를 표 1.4.5에 나타냈다. 슬러리는 Thixotropic 성질을 갖고 점도관리가 용이해야 한다. 전자세라믹용 알루미나는 알카리금속류가 0.05% 이하여야 하고, 소결시의 수축율이 낮은 것이 바람직하다. 소결용 Flux는 일반적으로 CaO-MgO-SiO2계를 사용하지만 알루미나의 열팽창율과 일치되는 것이 중요하다. 입경이 너무 작으면 활성도가 지나치게 높아져서 슬러리상태로 할 때에 점도가 불안정화하고 소결시에 수축율도 커진다. 특히 미립자는 비표면적이 커서 바인더류의 첨가량이 증가하기 때문에 Green Tape의 특성도 변화한다. 장비면에서는 그림 1.4.4에 나타난 것같이 Blade의 종류, 간격 및 슬러리저장용 Tank의 높이, 성형속도, 건조 영역의 온도분포등이 매우 중요하다. Green Tape의 물성으로서 인장강도와 신장의 관계를 파악해 놓는 것이 중요하며, 이는 바인더와 가소제의 첨가량, 입경과 관련되어 있다. 이런 관계를 그림 10.50, 그림 10.51에 나타냈다.

2) 인쇄잉크가 번져 나오지 않고 타발가공성이 용이할 것.

Green Tape는 Metallizing Paste(W. Au등과 바인더류, 용제류)로 인쇄할 때에 종이처럼 Tape에 잉크가 번져 나오지 않고 흡수되어야 한다. 인쇄는 Solid Metal Screen으로 Contact Print 된다. 잉크의 번짐은 입경, 입도분포, 바인더, 가소제에 관련하며, Sheet의 통기성과 기공률이 주요인자가 된다. 잉크의 바인더, 가소제는 인쇄특성을 고려하여 EC(Ethyl Cellulose)를 주체로서 Phthal산계 가소제를 이용하는데 최근 인쇄 회로의 선폭과 선간격이 매년 좁아져서 현재 70㎛ 정도 에서 장래는 50㎛이하로 되리라 보여지나 회로의 절단, 회선의 번짐 등은 EC를 사용함으로써 방지할 수 있을 것이다. 이외에 Methacryl산 공중합체도 사용가능하지만 일반적으로 합성고분자는 Cellulose계와 비교해서 특성이 떨어지는 듯하며 향후의 연구과제로 되고 있다. 타발가공성은 0.1~0.15mm의 구멍을 ±0.5㎛의 정도로 타발할 수 있으며 초경Mold를 이용한 Punch방식으로 행해진다. 타발특성은 Tape경도와 관계하기 때문에 너무 딱딱하면 타발 Pin이 부러지고 부드러우면 타발 가공은 용이하지만 다른 성질이 만족되지 않는 일이 있으므로 전술한 tape의 인장강도와 신장의 관계를 고려해서 어느 범위가 최적인가를 잘 파악해야 한다.

사진 10.9는 공장에서 Tape를 연속적으로 타발하고 있는 모습이다. 또 사진 10.10은 타발금형을 보여 주고 있다. 실지로 1.34mm의 96% 알루미나 Green Sheet는 2종류 있는데 A는 바콜경도계 GYZJ 935형으로 표면경도는 36, 인장강도는 0.456Kg/mm2, 신율 2.3%이고 B는 표면경도 27, 인장강도 0.326Kg/mm2, 신율 10.22%이다. 실제로 타발은 B가 매우 좋았다.

3) 다층적층의 경우에 가열접착이 용이하고 변형성을 갖으며 치수안정성이 있을 것.

다층적층 접착은 바인더-가소제계의 연화온도까지 가열하면서 압력을 걸어서 일체화하지만 Metal Pattern의 두께 약 10㎛를 메우고, 또 tape두께편차를 없애기 위해서는 tape의 변형성이 필요하다. 또 변형된 것이 Tape최종의 소결수축율에 국부적으로 영향을 주지 말아야 한다. 여기에서도 바인더-가소제계의 유연성, 연화온도의 관계가 중요하며, 특히 가소제가 온도상승에 따라 표면에 번져 나오는(Bleeding성) 정도가 적당하냐에 있다.

4) 바인더류의 산화, 비산화분위기중에서 분해특성이 좋을 것.

탈바인더공정에서 급속한 분해를 나타내면 Tape의 표면에 주름이 생기거나 적층부분이 벗겨지거나 부풀어 오르며 기포가 발생한다. 열분해가 불충분하면 내부 기공이 많아지거나, 탄소가 잔존하면 소결시에 여러 가지의 결점(부풀어 오름, 균열등)이 생긴다. 이는 특히 Metalilze Paste로 인쇄한 Tape는 산화 방지를 위해 비산화분위기중에서 탈바인더를 행하기 때문에 분해특성이 중요시된다. 예를 들면 PVB를 바인더로 사용한 Tape는 산화분위기중 400~500℃에서 거의 분해되지만, 비산화분위기중에서는 탄소화하기 쉽고, 1200℃정도까지 잔존하기 때문에 질소가스중에 산소, 수소, 수증기를 적당양 혼합하여 소결할 필요가 있다. 최근에는 PVB대신 열분해 특성을 중요시하여 polymethacryl수지계 바인더가 이용되고 있다. 알루미나 Green Sheet의 열분해성을 그림 10.52에 나타냈다.

5) 소결시 또는 소결후에 휨(Warpage)과 변형, 크랙이 생기지 않고, 수축율이 작고 밀도는 높으며 치수안정성이 좋을 것. 수축율, 밀도, 치수안정성은 분체의 순도, 입도분포, 입자표면 활성도, 주원료와 부원료와의 비율 및 Green Tape 밀도와 관계된다. Green Tape밀도를 높이면 소결밀도가 올라가고 수축률이 작아지지만 실제로는 어려운 점이 많으며 Green Tape의 밀도는 2.2~2.6정도가 좋다. 분체는 2종류이상의 입도 분포를 가진 분체를 비율을 바꿔가면 혼합하는 경우도 있다. 알루미나에서는 융제인 MgO-SiO2-CaO계를 어떤 비율로 혼합하느냐가 관건이다.

향후의 동향과 문제점으로서, 알루미나를 중심으로 한 IC기판에서는 장비, 조제의 원가절감과 앞으로 두께2.00mm이상 기판을 고수율로 제조하기 위해서, 현재 용제계로 PVB-Phuthal산계 가소제를 이용하는 것으로부터, 같은 용제계로 Metacryl산 ester공중합(예를 들면 메타크릴산에틸과 아크릴산메틸이 72:28, 아크릴산부틸과 메타크릴산 이소부틸과 아크릴산이 50-70:25-48:5-2, 메타크릴산메틸과 메타크릴산부틸과 메타크릴산시클로헥실이 10-15:60-65:20-25, 메타크릴산 부틸 100)을 톨루엔/초산에틸을 용매로 한다. 또 중합도 1000내지 2500의 아세트아세탈부틸아세탈 혼합 폴리비닐아세탈이 있는데, 아세트아세탈부분과 부틸아세탈부분의 비율이 wt%로 3:7 또는 7:3으로 비닐알콜부분이 14내지 21wt%, vinyl acetate부분이 3wt%이하인 세라믹 바인더(公開特許公報 昭 58-95641)가 사용된다. 또 수산기 비함유 Methacryl산 ester와 수산기 함유 Methacryl산 ester와 Acryl산 ester와의 공중합체로 된 세라믹성형용 결합제(공개특허공보 소 58-167471)도 있다. 최근 특허를 보면, 수계 바인더는 수용성 Polacryl산(特開 소 57-88068) , 변성 PVA(特開소 58-41758), Ethylene유기산공중합체(特開 소 55-37474), Methacryl산 ester 에멀젼(特開 소 58-53408), 수성 Polyurethane(特公소 58-17143)등도 연구해 볼 가치가 있다.

수용성 Doctor Blade 의 문제점은 다음과 같다.

1) 슬러리를 만들기 위한 해교제-바인더-가소제의 배합과 종류의 선택 및 첨가량이다.

가소제와 바인더를 어떻게 흡습성이 작거나 없도록 만드는 가하는 것이다.

2) 슬러리 점도가 용제계와 비교해서 높지 않으면 후막성형이 불가능하기 때문에 점도를 높이면 당연한 결과로서 기포를 어떻게 제거하는 가 하는 문제가 남는다. 계면활성제등의 첨가제를 첨가하여 소포하든지, Roll Coater에 의해 슬러리를 박막으로 해서 전체를 기계적으로 소포하든지 또 다른 유효한 방법을 찾아내야 한다.

3) Tape를 어떻게 건조하는 가의 문제가 있다.

용제계에서는 단계적인 온도구배와 증기압(azeotrophic현상을 이용)의 조정으로 해결하고 있으나, 수계에서는 용제와 같은 방법이 이용가능한지 여부, 특히 후막기판에서는 표면에 바인더피막을 만들기 쉽기 때문에 내부수분의 증발이 문제가 될 것이다. 내부까지 균일하게 가열하기 위해 내부가열(마이크로파, 고주파)의 병행도 검토되고 있다.

4) 인쇄특성, 타발가공성, 열분해특성, 다층접착성 등 용제계에서 요구되는 여러 성질이 모두 요구된다.

마직막으로 가장 중요한 점은 Green Tape의 재용융에 의해 재활용 가능여부에 있다.

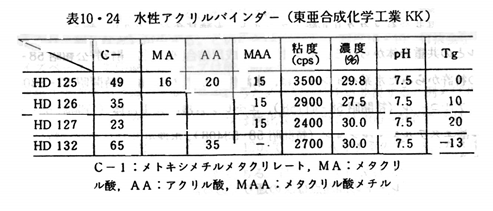

수성 Doctor Blade 용의 아크릴계 바인더가 시장에 많이 나와 있지만 그 일부를 보면 표 10.24 및 표 10.25과 같다.

특징은

1) 금속산화물 등, 세라믹원료분말과의 혼합성이 좋다. 특히 분산제 Aron A-6114, A-30SL과 병용하면, 고농도에서도 안정한 슬러리가 얻어진다.

2) 특수 수용성폴리머이므로, 에멀젼과 다르고 발포성이 작으며, 점도안정성이 양호한 슬러리가 얻어지며, 표면이 평활한 Tape가 얻어진다.

3) 무기질을 포함하지 않기 때문에 소결잔사가 없다.

4) 건조시킨 Green Tape도 NH4OH로 PH7.5~8.5가 되도록 조정하여 혼련하면 물에 용해될 수 있어 수율 향상이 기대된다.(재사용성 가능)

5) 가소제 병용없이 점착성이 없고 유연한 Sheet가 얻어진다.

6) 성막성이 양호하여 각종 두께(0.1 ~ 1.5mm)의 Green Tape가 얻어진다.

이외에 Tape용으로 약간 이용되고 있는 것으로 3종류를 들면

1) Acryl산butyl 5wt%, methyl cellosolve acrylate 3wt%, ethyl cellosolve acrylate 1wt%, acryl산 1wt% 비율의 공중합체 30wt%와 물 63wt% 그리고 isopropyl alcohol 5.5wt%와 NH4OH 0.5wt%와 Mono ethanol amine 1wt%로 이루어 진 것으로서 Mn=1.1만, Mw=2.5만, 점도가 150ps(20℃), 약알카리성을 나타내는 것이다.

2) Acryl산 butyl 3wt%, methyl cellosolve acrylate 2wt%, methacryl산 methyl 2wt%, methacryl산 butyl 2wt%, acryl산 1wt% 비율의 공중합체 30wt%와 물 47wt% 및 isopropyl alcohol 13wt%와 tri-ethanol amine 9wt%로이루어진 것으로 Mn=3.1만, Mw=13.3만, 점도 1100(20℃), 약 알칼리성을 나타내는 것이다.

3) methyl cellosolve acrylate와 acryl acid butyl 5wt%, acryl acid wt%의 비율의 공중합체가 25wt%와 물 58wt%와 methyl cellosolve 3wt%와 암모니아수 3wt%와 tri-ethylene glycol 6wt%와 PEG-300 5wt%로 이루어진 것으로 Mn=2.2만, Mv=3.1만, 점도 11ps(20℃), 약 알칼리성을 나타내는 것이다. 실제의 성형에는 알루미나 100wt%에 대하여 15wt%를 중심으로 약간 증감시켜 사용하는데 수용성 아크릴계 바인더의 결점은 테이프의 건조속도가 용제계와 비교하여 늦어서 1/4-1/5정도이다.

공업적인 면를 들어보면, 원료 알루미나는 AL-41(평균입경 1-2㎛)과 AES-11E(0.3㎛)을 50%씩 이용한다. 이 알루미나 100wt%에 대하여 물 28~30wt%과 해교제(A-30SL, A-6114 동아합성화학공업) 0.6wt%, 습윤제로서 isopropyl alcohol 또는 n-butyl alcohol 3wt%을 볼밀중에서 1~2시간 혼합한다. 그리고 바인더(AS-1600, 고형분 40%) 15wt%를 넣고 다시 16시간 혼합한다. 그런 다음 기포가 생기기 때문에 소포제를 0.2wt%정도 넣고, 1시간 혼합후에 종료시킨다. 그 후, 슬러리를 진공탈포(Rotary Evaporator로 감압하에서 천천히 회전시키면서 행한다)한 다음, 사진 10.5에 나타낸 Doctor Blade장치로 두께 0.8mm의 Green Sheet를 매분 3~4cm의 속도로, 30℃, 50℃, 80℃의 건조영역을 통과시켜 뽑아낸다.

또 하나의 공업적인 배합 예를 들면 다음과 같다. Al2O3 94wt%, flux 6wt%로 된 알루미나 원료(평균입경 3 ~ 2㎛) 100wt%와 물 16.6wt%, n-butanol 1.2wt%, 분산제 A-30SL 1.2wt%(고형분 40%) 그리고 가소제로서 페트리올 3wt%을 우선 5~6시간 혼합한다. 다음에 바인더로서 HD-132(고형분 30%) 33.3wt%을 넣고 16시간 혼합한다. 혼합후에 소포제로서 Pronal 502(일본 동경화학) 0.7wt%을 넣고 1시간 혼합하여 종료한다.

만들어진 슬러리는 진공탈포했을 때, B형 점도계 60회전에서 점도가 4850cps, 또 사진 1.4.1와 같은 장치로 Sheet 두께 0.75mm의 Green Sheet를 만들었다. Sheet의 인장강도 25g/㎟, 늘어짐 3.3mm, 밀도는 2.21g/c㎥이며 매시 200℃의 속도로 탈 바인더 한 후에 1600℃로 소성했다.

마지막으로 공개특허공보 소 58-53408에 나타난 세라믹원료분말 100wt%과 바인더로서 Poly acryl산 ester 를 0.4 ~ 8wt%정도를 포함한 에멀젼과 용매로서 물과 가소제로 이루어진 세라믹 Green Sheet의 제조방법은 매우 흥미있다.

2.2 Doctor Blade 법에는 어떤 기술이 있는가

Doctor Blade 법으로는 Thick Sheet를 만들기 어렵다는 점, 장치 자체가 대형화하기 쉬운 점, ????등 여러 대책이 필요하다는 단점도 있지만 대량생산에 적합하고 Sheet치수의 대형화가 용이한 점, 임의두께의 Sheet를 높은 치수 정도로 만드는 것, 또 Green 밀도가 높고 소결수축율이 안정되어 있기 때문에 안정된 품질의 소결기판이 얻어진다는 점등에서 Sheet 성형법의 주류가 되고 있다. 그래서 본장에서는 Doctor Blade 법에 의한 성형기술에 공정마다 상술하기로 한다.

2-1. 세라믹 원료

Green Sheet의 제조에는 통상 입경 3㎛이하의 분체원료가 이용된다. 알루미나의 경우에는 Bayer법 알루미나가 일반적으로 널리 쓰이고 있는데, 이는 품질·가격면에서 Bayer법이 가장 안정되어 있기 때문이다. Bayer법 알루미나는 Al(OH)3를 열처리해서 만들어 지며, 통상 얻어지는 분말은 사진 10.11에 나타낸 것처럼 1차입자가 다수 응집한 2차 응집입자의 형태를 이루고 있다. 이 같은 응집입자의 응집강도는 1차입자의 크기에 따라서도 변하지만 대충 5kg/㎠전후라고 생각된다.

이 현상은 티탄산 바륨 등 기타 세라믹원료에서도 마찬가지로 유전체의 경우는 출발원료는 일반적으로 산화물이나 탄산염의 형태로 많이 이용되고 있다. 이들 원료는 소정 배합을 하기 위해 볼밀 등으로 기계적으로 혼합하고 여과건조한 후 가소하여 복합 산화물화한다. 이 경우 유전체가 최종적인 소결반응으로 소정의 결정구조를 갖는 세라믹이 되려면 입경이나 입자의 응집상태에 대해서도 미량성분의 분산상태와 더불어 충분히 관리되어야 한다. 이 이차응집입자의 크기, 그 양은 그린쉬트의 특성이나 소결성능에 큰 영향을 미치며, 최종적으로는 소결된 세라믹특성을 좌우한다. 이 때문에 이차응집입자는 충분히 해쇄한 후 그린쉬트화하는 것이 필요하다. 사진 10.12는 일반적으로 사용되는 유전체분체원료의 입자형태를 SEM으로 관찰한 것이다. 알루미나의 경우와 마찬가지로 일차입자가 응집하여 수㎛ - 수십㎛크기의 입자를 형성하고 있다. 사진 10.13은 알루미나 Green Sheet중의 응집입자 상태를 보여주는 전형적인 사진이다. 또 사진 10.14는 티탄산바륨과 바인더, 가소제를 용제와 함께 볼밀로 60시간 혼합한 슬러리의 SEM사진이다.

알루미나, 티탄산 바륨 원료분말 모두 보통 생각되는 혼합에서는 슬러리 제조중에 좀처럼 간단히 해쇄되지 않는다. 또한 세라믹의 전기적 특성은 원료분체의 화학 조성에 크게 영향을 미친다. 알루미나 기판의 경우, 불순물, 특히 알카리는 절연저항과 tanδ를 나쁘게 한다. 또 후막 배선의 형성에 의한 평가에서는 CaO함유량이 크면 저항치 편차가 커진다. 분체의 입경, 입도분포에 대해 살펴 보면, 소성 수축율은 입경에 의존하지만 평균입경이 같아도 입도분포가 다르면 소성 수축율이 변한다. 또 Green Sheet 에 대해 살펴 보면, Green밀도는 응집입자의 크기나 그 양에 밀접하게 관계되어 있으며, 응집입자가 많을수록 Green밀도는 저하한다. 즉 분체의 비표면적과 입도분석 측정에 의해 구한 평균입경비는 분체의 응집력을 알 수 있는 수단이 되고, 분체의 응집력이나 결집상태는 분체의 부피밀도에 의해서도 어느 정도 평가가 가능하다. 이 경향은 유전체 원료에 대해서도 동일하다. 예를 들면 2차입자의 입경과 Green밀도 사이에는 직선관계가 있고 응집입경이 커지면 Green밀도는 저하한다. 안정된 밀도나 소결성을 가진 Green Sheet를 만들기 위해서는 이처럼 Green Sheet중의 분체 입자상태를 충분히 평가하고 관리하는 것이 대단히 중요하다.

2-2. 소결조제

입경이 0.5 - 3㎛의 알루미나를 치밀하게 소결하기 위해서는 1700℃이상의 고온이 필요하다. 이 온도는 공업양산로의 최고온도 1650℃를 상회한다. 이 때문에 알루미나의 소결은 특성을 크게 손상시키지 않는 정도의 소결조제를 첨가해서 (IC기판이나 다층기판에서는 4%전후) 액상소결을 촉진하므로써 소결온도의 저온화를 꾀하는 것이 보통이다.

소결조제의 종류, 조성은 소결성에 크게 영향을 끼치며, 입경은 Green Sheet의 밀도에 영향을 주며 또 탈 바인더성이나 세라믹소결체 특성에 영향을 준다. 이 소결조제는 소결중에 세라믹 표면이나 입계에 유리상 혹은 제 2결정상으로서 편석하기 때문에, 표면조도나 절연특성에도 영향을 끼친다. 티탄산 바륨은 고상소결체이므로 소결온도는 1300℃전후가 필요하다. 산화비스무스나 PbO등의 미량성분이 혼합되면, 일부 액상소결로 변하는데, 이를 Flux로서 적극적으로 이용하여 특성개선이나 소결온도의 저온화도 검토할 수 있다.

2-3. 바인더 와 가소제

Doctor Blade 법으로 Flexible한 Green Sheet를 제조하는데 바인더와 가소제가 이용되고 있다. 바인더 , 가소제는 세라믹 원료분체의 입자표면 및 입자간의 공극에 충진되어 분체입자를 결합시키기 위해 사용한다. 현재 쓰이고 있는 바인더는 Butylal수지나 Acryl계 수지, Cellulose계 수지등이 주종이고 유기용제가 주로 이용된다. 용제로서 물의 사용은 대기중 습기에 의해 Green Sheet의 치수안정성을 손상시키거나 분체가 수화되기 쉽기 때문에 사용예는 적다. 바인더나 가소제는 약간 달라도 Green Sheet는 사용가능한 경우가 보통이고, 오히려 바인더 종류보다도 세라믹 원료분체의 입자응집상태나 슬러리중의 분산상태가 Green Sheet의 치수특성이나 소결특성에 미치는 영향이 큰 경우가 많다. 이상으로부터 안정된 Green Sheet를 제조하는데 있어서 사용재료를 면밀히 관찰하는 일도 중요하지만 슬러리제조와 Casting Process등을 관련시켜 관리하는 것이 더욱 중요하다고 하겠다.

2-4. 슬러리의 제조

Doctor Blade법에서는 슬러리를 Carrier Film상으로 흘려보내 Doctor Blade에 의해 일정 두께가 되도록 스퀴즈하여 Green Sheet화 한다. 이 슬러리는 원료분체와 바인더 , 가소제 및 용제의 혼합체이다. 이 슬러리 성질에는 세라믹 원료분체의 분체특성이나 혼합분산등의 공정조건이 복잡하게 얽혀 영향을 주고 있는데, 경험상으로 볼 때 슬러리 제조공정이 Green Sheet의 특성이나 세라믹 기판의 특성에 대단히 큰 영향을 끼치기 때문에 가장 중요한 공정이다.

슬러리의 제조에는 볼밀, 샌드밀등이 사용되지만, 양호한 분산상태를 얻기 쉬운 볼밀혼합이 주류를 이루고 있다. 또 볼밀혼합에서는 가급적 혼합중에 이중성분이 마모되어 혼입되지 않도록 주의해야 한다. 슬러리의 점도와 밀도, 볼밀의 milling media 크기와 밀도사이에는 다음 관계가 있다

Ku= D^0.75 X (8.22 + 0.97Δδ)

D: 최적 milling media 크기(mm)

Δδ: media밀도-슬러리 밀도(g/cm3)

Ku : Stormer 점도계로 측정한 슬러리 점도(krebs단위)

한편 krebs단위와 절대점도(poise)간에는 다음 관계가 있다

Ku=1.72{log(η/0.051 + 34)}^2 - 3.9log(η/ 0.051 + 34)

η: 절대 점도

따라서 위 식에서

D={[ 1.72{log(η/0.051 + 34)}^2-3.9log(η/ 0.051 + 34)]/(8.22 + 0.97Δδ)}^(1/0.75)

예를 들면 media 밀도가 3.6g/cm3이고 슬러리밀도가 2.3g/cm3이며, 슬러리점도가 2-3 poise인 경우, 최적 media size는 Φ10mm가 된다. 또한 볼밀의 내경과 최적회전수와의 관계에는 다음 관계식이 성립된다.

RPMo = (3.7-3.3R)/√R

여기서 RPMo는 최적회전수(rpm), 2R은 볼밀내경(feet)이다.

또 최적 media량은 볼밀 내용적* 0.5 * media충진밀도이며 이상의 수치를 기초로 볼밀의 운전조건을 결정한다. 슬러리 혼합조건이 변하면 분체입자의 응집산태나 분산상태가 변하므로 소성수축율에 영향을 미친다. 이 때문에 분체의 응집입자가 충분히 해쇄되는 혼합조건은 앞서 언급한 수치를 목적으로 미리 실험을 통해 파악하여 충분히 관리하는 것이 중요하다.

볼밀의 혼합에서는 이들 작업은 수지용액중에서 행하고 슬러리의 충분한 혼합과 응집입자의 해리를 동시에 행한다. 혼합분산에 비극성 용제를 사용하면 한번 분산되어 1차입자가 된 것도 슬러리 중에서 재응집해 버리는 일이 있다. 이런 현상을 방지하기 위해서는 용제의 선택이 중요한데, 더러는 분산제를 사용하고 있는 회사도 있지만 실제로는 슬러리의 침강특성이나 점도특성이 흡사 양호한 분산상태를 나타내기 때문에 유사분산으로 잘못 판단할 소지가 있으므로 세심한 주의를 가지고 사용해야 한다. 분산제로는 보통은 비이온계면활성제가 사용되는데 첨가량은 미량이라도 좋다. 볼밀 혼합에서 응집입자를 1차입자로 해쇄하기 위해서는 작은 media를 사용하는 것이 접촉점이 많아지기 때문에 유리하다. 그림 10.53은 입자의 크기와 입자간의 응집력의 관계를 표시한다. 이 그림에서 보면 단위입자간의 응집력은 입자간의 결합기구가 동일하다면 입경에 역비례한다. 즉 알루미나의 경우, 분쇄 입자임을 감안하면 수 ㎛이하인 것은 거의 Van der Waals' Force에 의한 응집이라고 생각된다.

한편 알루미나 단일입자의 압축파괴 응력은 2×104kg/cm2 정도이다. 이 때문에 슬러리 중의 응집입자는 대체로 5kg/㎠이하의 Energy를 가하면 분체입자를 파괴하지 않고 1차입자로 해쇄할 수 있다. 특히 이 응집입자가 일차입자로 해쇄 가능 여부는 Green Sheet의 특성은 물론 세라믹의 특성을 거의 지배하고 있다고 해도 과언이 아니다.

표 10.26은 IC기판이나 다층기판에 사용되는 알루미나 Green Sheet를 제조하기 위해 이용되는 슬러리의 조성예를 나타내었다. 표 10.27는 적층 Chip Condensor 제조에 이용되는 Green Sheet제조용 BaTiO3 슬러리의 조성예이다.

2-5. 슬러리 의 탈포

분체의 응집입자가 충분히 해쇄된 슬러리를 200mesh정도의 stainless mesh로 組粒이나 혼입이물을 여과한다. 이때 슬러리의 점도는 대략 300ps이하로 조정한다. 100mesh이하에서는 거의 여과효과가 얻어지지 않으며, 한편 그 이상의 작은 mesh를 이용하면 슬러리는 거의 mesh를 통과하지 않기 때문에 생산성이 저하한다. 여과된 슬러리는 그림 10.54와 같은 감압탱크에 이송되어 탈포된다. 이 탈포의 목적은 슬러리를 혼합할 때 발생한 기포를 제거하는 것으로, 여과 전에 행하는 경우도 있다.

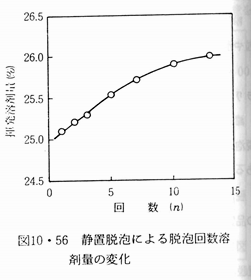

탈포가 부족하면 Green Sheet에 Pinhole이 생긴다. 이처럼 탈포작업도 Green Sheet의 품질안정화를 위해서는 중요한 공정의 하나이며 교반하면서 탈포하는 방법도 채용되고 있다. 그림 10.55는 탈포시간과 Green Sheet 중의 d㎡당 void수의 관계를 나타내었다. 또 정치 탈포의 경우, 탈포시간과 슬러리 중의 용제량 변화의 관계를 그림 10.56에 나타냈다. 탈포하므로써 Green Sheet 의 void는 크게 감소하지만 탈포공정중에 용제량은 급격히 줄어든다.

그림 10.56은 탈포하면 슬러리중의 용제량이 어떻게 변하는가를 나타내고 있다. 이 그림에서 처럼 탈포하면 용제량이 감소하기 때문에 슬러리 점도가 상승한다. 고로 Green Sheet 의 Casting두께가 변동된다. 또 혼합용제를 사용할 경우에는 조성이 변하기 때문에 Green Sheet 의 건조 크랙의 원인이 된다. 탈포는 Green Sheet의 품질안정화를 목적으로 하고 있으나 그외에 Casting공정을 위한 슬러리 의 점도조절도 겸하고 있다. 따라서 적정한 탈포조건을 파악하고 충분히 관리하는 것이 중요하다.

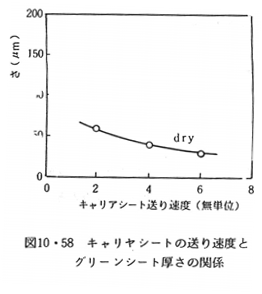

2-6. Casting 및 건조

그림 10.54는 Casing M/C의 개략구조를 나타내었다. 점도조정된 슬러리는 자동공급장치에 의해 Casting M/C의 슬러리 Dam에 압송되어 Doctor Blade에 의해 일정 두께의 Green Sheet 로 성형된다. 그림 10.57는 Doctor Blade의 Gap와 Green Sheet 두께의 관계를 나타내었다. 또 그림 10.58은 Carrier Film의 이동속도와 Green Sheet 두께간의 관계를 나타내었다. Green Sheet의 두께는 Doctor Blade의 Gap에 비례하고 Carrier Film의 이송속도에 반비례한다. 즉 성형속도가 빨라지면 Gap이 일정하더라도 Green Sheet는 거의 직선적으로 얇아진다. 실제로 Green Sheet 두께는 그림 10.57의 관계를 이용해서 행해지지만, Doctor Blade의 Gap을 제어하면서 건조후의 Green Sheet 두께를 Micrometer로 측정하여 관리하거나, 그 외에도 방사선이나 와전류를 이용하는 방식과 광전스위치를 이용하는 방식이 있다. 또 정전 용량계를 이용해 Casting직후의 슬러리 두께를 직접 측정해서 제어하는 방법도 취해지고 있다.

건조된 Green Sheet는 실제 사용할 때에 punch가공이나 Drilling, 또는 적층이나 압착된다. 그 때문에 Green Sheet의 성질로서는 어느 정도의 가소성을 가짐과 동시에 기계가공성도 좋아야 한다. 그림 10.59는 알루미나 Green Sheet의 응력-변형곡선의 예를 나타내었다. Punch성이 양호하고 V형 홈가공등을 행하는 경우는 3) - 4)가 적합하나 Drilling 가공에는 2) - 3)이 좋다.

이들 성질은 일반적으로 바인더와 가소제의 선택, 조합과 배합량에 의해 조정된다. 또 Green Sheet 는 열가소성을 갖고 있기 때문에 온도가 변하면 특성이 변한다. 이 때문에, 이 성질을 이용해서 일정온도를 가공하는 것이 중요하다. 또, Green Sheet는 보관중에도 약간씩이지만 잔존용제가 증발하기 때문에 가소성이나 Green Sheet 치수가 변한다. 이러한 변화는 Green Sheet를 밀폐용기에 보관하면 어느 정도는 억제할 수 있다.

2-7 세라믹 특성은 어떤 인자의 영향을 크게 받는가

세라믹은 거의 소성변형을 하지 않기 때문에, 소결된 것은 열처리나 후가공으로 형상이나 특성을 개선하는 것은 그다지 기대할 수 없다. 그래서 세라믹 제품에서는 세라믹 원료 분체를 바인더나 가소제와 혼합하고 미리 목적하는 형상으로 성형한 후 소결한다.

이 경우 세라믹스의 품질이나 여러 특성은 원료분체나 성형체(미소결세라믹성형체)의 특성항목과 관련지어 예측관리한다. 이 소결체의 특성은 경험상으로 보면 이들 항목가운데 특히 세라믹 원료의 분체 물성 및 성형체의 성질에 크게 의존하며 이것에 의해 거의 결정되어 버린다고 생각된다. 그리하여 세라믹의 품질안정화나 특성 개선에는 바인더를 신중히 선택하거나 소결조건을 검토하는 일도 중요하지만 원료의 분체물성과 성형체의 특성을 평가관리하고 개선하는 것이 가장 중요하다. 즉, 세라믹 원료의 조성이나 바인더의 종류등이 결정되어도 원료분체의 특성관리가 엉성하거나, 슬러리 혼합이 적정하지 않을 경우에는 성형된 성형체의 밀도나 충진상태가 일정치 않고, 그 결과 세라믹의 외관성능이나 치수정밀도 및 소결상태등이 일정치 않아 기대한 물성을 얻을 수 없게 된다.

2-8. 바인더량과 Green 밀도

Green Sheet는 세라믹 원료분체에 바인더와 가소제 및 극미량의 잔존용제로 구성되어 있지만, 여기에는 보통 약간의 기공이 존재한다. 이 기공은 바인더량이 적정해도, 앞서 서술한 것처럼 세라믹 원료분체가 복잡한 응집입자로 형성되어 있고, 그림 10.51처럼 Green Sheet로 만들어도 그대로 응집입자상태로 남아있기 때문에 생기기 쉽다고 생각되며 그림10.60은 0.6㎛의 BaTiO3에 대하여, 응집입자를 1차입자로 해쇄하여 얻은 Green Sheet의 바인더 혼합량과 Green Sheet 밀도의 관계를 나타낸 것이다. 다음의 그림 10.61은 알루미나 Green Sheet의 경우, 바인더 혼합량과 밀도 및 기공율의 관계를 나타낸 것이다.

Green Sheet 밀도는 바인더 혼합량에 반비례하는 것을 알 수 있다. 또한 이론밀도에 가까운 기공이 없는 Green Sheet 는 가소제/바인더의 량비를 20/80이상으로 하고, 또한 응집입자를 1차입자로 해쇄하면 꽤 바인더량이 저농도 영역에서도 얻을 수 있는 것을 알 수 있다. 한편 그림 10.61에서는 기공율이 0이 되는 영역은 바인더 혼합량이 고농도측에 있다. 그 원인은 응집입자에 의해 입자간격이 치밀하게 채워지지 않기 때문이라고 판단된다.

2-9. 슬러리의 혼합조건과 Green 밀도

Green 밀도는 바인더의 혼합량이 증가하면 직선적으로 감소한다. 또 응집입자를 1차입자로 해쇄한 Green Sheet 에서는 바인더에 대한 가소제의 양비가 커지면 기공이 감소하고 밀도도 이론밀도에 거의 일치한다. 또 Green 밀도는 세라믹 원료분체와 바인더 , 가소제를 혼합했을 경우, 혼합조건의 영향을 크게 받는다. 그림 10.62 및 그림 10.63은 세라믹 슬러리의 혼합시간과 Green 밀도의 관계를, 알루미나 및 BaTiO3의 경우에 대하여 나타낸 것이다. 그림 10.62 및 그림 10.63에서 보듯이 Green 밀도는 조성이 완전히 동일하더라도 슬러리의 혼합시간이 짧으면 크게 변한다.

그림 10.64 및 그림 10.65는 SEM으로 관측한 Green Sheet 및 슬러리중의 평균응집입경과 Green 밀도의 관계이다. Green 밀도는 응집입경이 작아지면 증대하고, 1차입자로 될 때 거의 이론밀도에 가까운 값이 된다. 그림 10.66은 알루미나의 1차입경과 Green 밀도의 관계를 나타낸 것으로 Green Sheet 밀도는 알루미나의 입경에 의해 일률적으로 결정된다. 이상과 같이 Green Sheet의 밀도는 조성이 같아도 응집입자경이 변하면 크게 변화한다. 그래서 응집입자를 완전히 1차입자로 해쇄한 슬러리의 제조조건을 파악해 놓는 것이 밀도가 높고 균일한 Green Sheet를 얻기 위한 첩경이다.

2-10. 바인더량과 인장강도

Green Sheet는 소결전에 소정의 형상으로 미리 타발하거나 압착가공된다. 바인더량은 이 같은 성형을 위한 기계가공에 견딜 수 있는 최저량이 바람직하다. 그림 10.67은 알루미나 Green Sheet의 바인더 혼합량과 인장강도의 관계를 나타낸다. 실제로 바인더량을 결정할 때에는 기계적 강도외에 열압착성이나 소성시의 탈바인더 성능도 고려하여 결정하지만, 대형의 경우 6-10%정도가 혼합된다. 또 알루미나 sheet의 경우에는 6%이하에서는 가소성이 없어지고 이것보다 많으면 소결중에 Warpage가 생기기 쉽다.

2-11. 세라믹기판의 특성은 어떤 인자에 의해 변하는가( 소결밀도에 미치는 소결온도의 영향)

세라믹기판은 원하는 형상으로 성형된 Green Sheet 를 공기, 질소 혹은 수소분위기 중에서 소성하여 만들어진다. 이 소성 분위기는 세라믹 원료의 성질에 의해 선택되지만, 보통은 300~500℃ 전후의 온도영역에서 바인더 등의 유기물을 분해·제거한 후 세라믹 소결에 필요한 온도까지 승온시켜서 소결체로 만든다. 소결은 액상반응에 의한 액상소결과 고상반응에 의한 고상소결이 있는데 모두가 소결수축을 동반하면서 치밀화가 진행되어 고밀도화된다. 소결조제를 함유한 알루미나 는 전자에 속하고 BaTiO3는 후자에 속하는데, 양쪽 모두 수축량은 세라믹 원료의 입경이나 입자형상에 영향을 받고 Green 밀도와 소결온도에 직접 의존한다. 세라믹특성은 치밀화 즉 소결밀도에 의하여 거의 결정되기 때문에 매우 중요하다.

그림 10.68은 조성이 동일하고 Green밀도만 다른 BaTiO3의 소성온도와 소결밀도의 관계를 나타낸 것이다. 소결밀도는 그림 10.68에서 보듯이 소성온도가 상승하면 급격하게 증대하고 어느 정도 이상이 되면 이윽고 포화된다. 즉, 안정된 소결밀도를 가진 세라믹을 얻으려면 그림 10.68와 같이 소성온도와 소성밀도의 관계를 미리 파악하여 정확하게 소성온도를 관리해야 한다.

2-12 소성 수축율에 미치는 바인더량의 영향

그림 10.69는 알루미나 Green Sheet에 대하여 소성 수축율에 미치는 바인더량의 영향을 조사한 것이다. 세라믹기판의 소성 수축율은 Green Sheet 중의 바인더량에 의해 직선적으로 변화한다. 이 때문에 세라믹기판의 치수 정밀도를 올리려면 바인더량이 소성 수축율에 미치는 영향을 미리, 각각의 원료분체에 대해 개별적으로 정확하게 파악하고, 이를 관리하는 것이 필요하다.

2-13 슬러리의 혼합조건과 소성수축율

그림 10.70은 알루미나 슬러리의 혼합시간을 변화시켜 작성한 Green Sheet의 혼합시간과 소성 수축율의 관계이다. 소성 수축율은 혼합시간에 의해 크게 변한다. 이것은 혼합시간이 길어지면 알루미나 2차 응집입자의 해쇄가 진행되어 Green Sheet 의 충진밀도가 증가하기 때문에 소성 수축율이 감소하는 것으로, 응집입자를 완전히 1차입자로 해쇄하는 것이 기판의 치수 정밀도를 향상시키는 기본이 되고 있음을 알 수 있다.

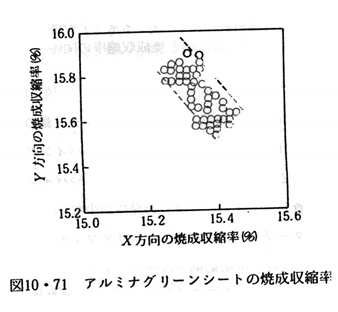

2.14 소성수축율의 이방성

그림 10.71은 Doctor Blade법으로 제조한 알루미나 Green Sheet의 소성수축율의 이방성을 나타낸 것이다. 실험은 Carrier Film의 진행방향을 X방향으로 하고 그의 직각방향을 Y방향으로 하여 그 소성수축율을 구했다. 그 결과, 소성수축율은 X방향과 Y방향에서 이방성이 있다. 이것은 비구상 알루미나 입자나 바인더가 성형중에 배향하기 때문이다. 따라서 실제로 사용하는 경우에는 Green Sheet 에 방향표시를 붙여서 대응하는 것도 필요하다.

2.15 Green Sheet 두께와 소성수축율

그림 10.72은 두께가 다른 Green Sheet를 소성했을 때의 소성수축율을 두께에 대해 표시한 것이다. 동일조건에서 제조한 Sheet에서도 두께가 다르면 소성수축율도 변한다. 이 때문에 기판의 치수정밀도가 특히 엄격하게 요구되는 제품에서는 Sheet두께에 대해서도 충분한 배려가 요구된다.

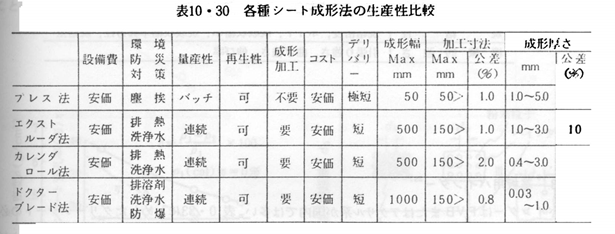

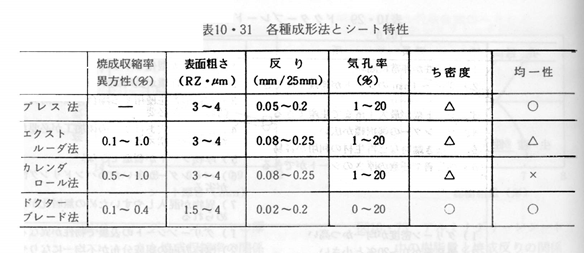

2.16 기판의 warpage에 대한 바인더량의 영향

그림 10.73은 Green Sheet 중 바인더량과 소결기판의 warpage의 관계를 나타낸 것이다. 이 경향은 세라믹 원료나 바인더 종류에 의해 변화하기 때문에 미리 각각을 조사하고, 가능한 한 warpage발생이 적은 배합조성을 파악해 두는 것이 중요하다. 이는 Doctor Blade 법에서 Carrier Film면과 자유면이 미세구조적으로 약간 다르기 때문으로, 비중이 가벼운 소결조제와 미분이 Carrier Film위에서 건조중에 분리되어 위로 뜨거나, Sheet 표면과 뒷면에서 바인더 의 충진상태가 달라서 소결성의 Balance가 붕괴되기 때문이라 생각된다. Green Sheet 에 요구되는 특성과 성형법의 주 된 특징은 표 10.28 및 표 10.29에 열거했다. 또 각종 Sheet성형법의 생산성비교를 표 10.30에, Sheet특성을 표 10.31에 나타냈다. 아울러 Green Sheet 의 평가항목을 표 10.32에 표시했다.

(표 10.28) Green Sheet 에 요구되는 특성

(표 10.29) Doctor Blade 성형의 특징

2.3 기판용 바인더

바인더는 PVB 또는 Acryl계가 많고 표 10.33에 나타난 Green Sheet 의 필요특성에 따르도록 실험적으로 결정한다. PVB를 사용하면 가소제가 약간 많아지는 경향을 보이지만 Sheet특성은 좋다. Acryl 계는 열분해성이 PVB에 비해 우수하고 조성이나 분자량을 바꿔서 강도, 탄성등을 설계할 수 있다.

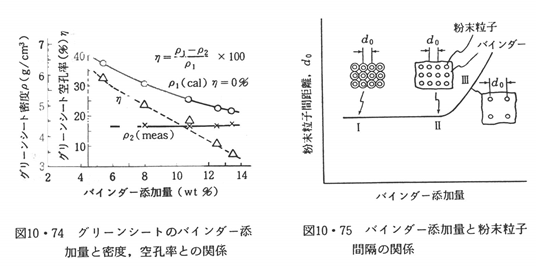

그림 10.74는 바인더 첨가량과 Green 밀도를 나타낸 것으로, 밀도는 바인더 량이 5-14%에서 변화하지 않고 공극율만 벼한다. 그림 10.75의 Model에서 바인더 량이 Ⅰ-Ⅱ사이에 있음을 표시하며 바인더 량이 증가해도 입자간격은 넓어지지 않고 입자사이에 B가 충진될 뿐이며 밀측밀도는 변하지 않고 공극율만 감소한다.

경계영역 Ⅱ의 바인더 량은 18%이고 이 값이상에서는 적층했을 때, 공기가 갇혀서 빠져나가지 못하므로써 Delamination을 일으키기 쉽다. Ⅱ점은 바인더 량의 최대치를 의미하며 이것은 Green Sheet 밀도가 일정치에서 떨어지기 시작하는 점에 해당하기 때문에 실험적으로 구한다. Ⅱ점을 최대량으로 하여 바인더 량은 기계적인 Handing에 견딜 수 있는 최저량이 바람직하다. Green Sheet 인장강도는 그림 10.76 그림 10.76에 나타난 것처럼 바인더 일정량과 밀도에 비례한다. 요구되는 인장강도가 결정되면 바인더 량이 결정될 수 있다.

2.3.1 VLSI Module 기판용 바인더

Package와는 적층매수가 크게 다르다. IBM의 ACM(Air Cooled Module)이라고 불리우는 중형 Computer 4381의 Processor Unit에 사용되고 있는 Multi Chip(Max 36 LSI)기판은 32층의 세라믹 다층기판이다. 이런 기판에서는 적층기술과 금속 페이스트기술이 Close Up되어 왔다.

2.3.2 박판용 바인더

적층 Package는 적층수가 적다는 것 외에 한 장의 Sheet두께는 상대적으로 두꺼운 경우가 많다. 기판에서는 적층수가 많기 때문에 한 장의 Sheet두께는 0.15mm, 0.2mm, 0.28mm등으로 비교적 얇다. 박판용 바인더로서 특별한 바인더가 필요하지는 않지만 평가기준이 약간 다르다. 적층해서 서로가 접착성을 나타냄과 동시에 취급상은 실온에서 강체인 것이 필요하다. 인쇄안정성, 인쇄페이스트 용제의 흡수성 등도 중요하다. 그림 10.78은 바인더로 Polymethacylate를, 가소제로 Butyl Phtahlate를 사용해서 알루미나 적층시의 조건을 표시한 것이다. 바인더와 가소제의 합계량이 많을수록 압력은 작아지는 반면, 세라믹 원료분체의 입경이 작을수록 많은 바인더와 가소제를 필요로 할 뿐 만아니라 높은 적층압력이 필요하다. TCM(Thermal Conduction Module)에서는 250kg/㎠, 75℃의 조건으로 적층해서 좋을 결과를 얻고 있다. 적층전에 Laser에 의한 Pattern 인식으로, 150㎛이상의 Pinhole, Dark Spot가 있는 것은 제외하는 등, 수율향상을 위한 연구가 이뤄지고 있다. 사용 바인더는 대개 PVB이다.

그림 10.79는 PVB와 Acryl계 바인더의 열분해특성을 나타내었다. 분해성이 좋고, 종류가 매우 많기 때문에 설계범위가 크고 특히 PVB보다 값이 싸다. 열분해면에서는 바인더만이 아니라 가소제, 분산제의 분해특성도 조사하여 둘 필요가 있다.

2.3.3 인쇄 페이스트용 바인더

도체 형성용 Tungsten 페이스트의 조성 예를 표 10.34에 나타냈다. Green Sheet에 이와 같은 페이스트를 인쇄하는 경우에는 용제계, 바인더계를 전체적으로 파악해 두어야 한다. 다층의 경우에 적층법이 아니라 인쇄법을 행할 때에는 인쇄용 세라믹페이스트도 동일한 배려가 필요하다

소성후 기판위에 후막회로를 형성하는 방법도 VTR, 계측기등에 널리 실용화되고 있다. 표 10.35에 후막페이스트의 조성 예를, 표 10.36에 유전체페이스트의 조성 예를 나타냈다. 다성분계이며, 비중차가 있는 입자가 넓은 입도분포를 갖는 경우가 많고 유리상이 형상되기 전에 바인더를 제거할 필요가 있다. 금, 동 등을 이용한 다층후막은 각 도체층, 유전층마다 탈바인더, 소성을 실시해야 한다. 후막 페이스트와 동일한 온도(850~930℃)로 소성 가능한 세라믹는 다층도체와 한번의 소성으로 끝내 버려, 텅스텐보다도 저항치가 작은 금속도체를 사용할 수 있는 잇점이 있다. 표 10.37은 저온소성 기판용의 슬러리의 구성예이다.

3-4. 최근의 연구동향

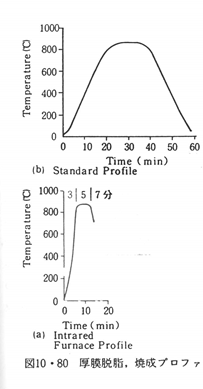

후막페이스트를 살펴보면, 종래 그림 10.80(b)와 같은 온도 Profile로 탈지, 소성하고 있으나 생산량의 이 늘어나서 45분 Profile, 30분 Profile이 사용 중이며, 특히 그림 10.80(a)와 같은 15분 Profile도 연구되고 있다. 유기재료는 적외선 흡수가 좋고 탈지도 고속으로 가능하지만, 3분만에 소성으로 들어가기 위해서는 전용 바인더 개발이 필요하다. 그림 10.81은 시판용 후막 페이스트의 흡수특성을 나타내고 있다. 복사 Energy-밀도 피크를 3㎛정도로 가져올 수 있는 적외선로는 알루미나로의 입열도 좋고, Muffle로가 80℃/min임에 비해 500℃/min로 승온가능하다.

현재 알루미나보다도 열전도율이 좋은 기판의 개발이 활발히 진행되고 있는데 BeO는 취급상의 어려움 때문에 비산화물계의 SiC, AlN가 주목받고 있다. 탈지, 소성 모두 공기중에서 행할 수 없기 때문에 유기재료의 열분해특성이 나쁘게 된다. 그림 10.82는 Polystyrene의 열분해곡선을 나타낸 것으로, Ar 분위기중에서는 200℃근처에서 분해가 고온측으로 이동하며, 진공중에서는 저온측으로 움직인다. 이 같은 특성을 고려한, 비산화물계의 슬러리 조건이 필요하다.

출처: 파인세라믹스의 성형과 유기재료,CMC, P219~253

'Process' 카테고리의 다른 글

| (Classification)각종 분급의 조작법과 그 조건 최적화 (0) | 2021.06.27 |

|---|---|

| (Classification)최근의 건식 및 습식에서의 입자분급기술 (0) | 2021.06.27 |

| (MLCC)각종 세라믹 전자부품의 제조와 요소기술 (0) | 2021.04.03 |

| (MLCC)환원성 분위기하에서의 유전체 소성 (0) | 2021.04.03 |

| (MLCC)X7R 특성 적층 세라믹 콘덴서 재료의 소결 중 미세구조 변화 분석 (0) | 2021.04.03 |