2021. 3. 30. 22:30ㆍProcess

1. 개요

최근 나노 입자의 응용 범위가 넓어지고 있으며, 장래에 기능성 소재로서 많은 응용이 기대되고 있다. 그러나, 나노 입자는 기상법, 액상법으로 제조되나 응집 상태로 존재, 분산 조작이 필요하므로 나노 입자 제조에 분산기술이 중요한 요소 기술이 되고 있다. 이러한 분산 기술을 뒤받쳐주는 기계로서 작은 bead가 사용 가능한 beads mill이 각광 받고 있다. 종래의 beads mill은 분쇄기로서의 이미지가 강하였으나, 당사에서 개발한 미소 bead 사용이 가능한 분산기가 나노 입자의 분산에 높은 성능을 발휘하므로써 나노 입자의 분산에 최적 장치로 인정 받고 있다.

2. 미소 beads의 나노 분산 효과

Beads mill에서 분쇄 조작과 분산 조작을 구분하는 것은 사용하는 beads size로, 분쇄 조작은 0.2mm 이상, 분산 조작은 0.1mm이하로 설정할 필요가 있다. 응집 나노 입자의 분산 조작은 0.1mm 이하의 beads를 사용하면, 입자에 영향이 작고 표면 에너지 증대가 없기 때문에 간단하게 재응집 없이 나노 입자를 분산시킬 수 있다. 그러나 0.2mm 이상의 beads를 나노 입자 분산에 사용하는 경우는 beads의 충격력이 너무 강해서 입자 표면에너지가 증대, 재응집이 발생, 나노 분산이 어려워지고 입자의 결정성도 나빠진다.

3-1. 당사의 나노 분산기 개발 역사

당사는 1992년 0.3mm beads를 사용할 수 있는 beads mill을 개발한 후, 더 작은 beads를 사용할 수 있는 장치를 검토하여 1995년 beads 분리에 원심력만을 이용, 세계 최초로 0.1mm beads를 사용할 수 있는 밀을 개발했다. 그러나, 당시 이 기계를 사용하는 고객이 적어 2000년경까지 판매가 어려운 상황이었다. 그 시기에 나노 입자 합성 분야에서, 종래의 break-down 방식에 의한 미립화가 한계에 부딪혀, 기상법, 액상법 등 build-up방식의 나노 입자 합성 방법이 검토되었으나, 앞에서 기술한 바와 같이 응집 상태로 얻어져 분산 조작이 issue화 되었다. 이에 beads mill, 초음파 분산기, 충격식 분산기등 각종 분산기가 시험되었으나, 어느 것도 분산에

성공하지 못한 상태였다.

그림1 비즈입경에 의한 분쇄 분산조작에의 영향

당사는 1995년 부터 2000년 사이에 개발한 0.1mm beads 대응 분산기로 분산 실험을 반복, 그때까지 실현 불가능했던 나노 입자 분산을 간단히 할 수 있음을 확인하였다. 이 분산 기술을 가지고 2000년부터 본격적으로 분산기 영업 활동을 개시, 다수의 고객에 나노 분산기를 공급하여, 나노 분산기로서 높은 평가를 받았다. 현재는 동일한 원리로 원심력을 이용, 0.015mm beads가 사용 가능한 ultra-apex mill을 실현하고 있다.

이와 같은 미소 beads가 사용 가능한 beads mill의 출현은 분산 기술에 새로운 페이지를 장식하였다고 생각할 수 있다. (그림 2 참고)

그림 2 당사 분산기의 역사적인 위치

3-2. Ultra apex mill의 원리

그림 3은 beads 분리에 원심 분리 방식을 채용한 ultra-apex mill과 주변 기기의 개략도를 나타내었다. Mill 본체, 원료 slurry공급 pump, tank등으로 구성되어 있다. Mill 본체는 냉각 jacket이 부착된 stator와 상부의 bead 분리 장치와 하부의 beads를 교반하기 위한 rotor pin을 동일축 상에 배열시킨 rotor로 구성되어 있다.

그림 3 울트라아펙스밀과 주변기의 개략도

4. 미세 beads 밀의 특징

4.1 beads 분리 방식

Beads는 원심 분리 방식을 이용하여 분리, 0.015mm의 작은 beads 사용도 가능하다. 종래에는 beads 분리에 slit이나 screen을 사용하였기 때문에, 사용 가능한 최소 beads는 0.1mm가 한계였다. 원심 분리 방식으로 beads를 분리하면, 작동 시간에 상관없이 안정한 운전이 가능하다. 스크린 방식에서는 눈금 막힘이, 슬릿 방식에서는 이빠짐이 발생하여 운전이 불안정하다. 특히 스크린, 슬릿 방식으로는 미세 beads 사용이 어렵다.

4.2 최적 분산 에너지 설정 가능

0.015mm, 0.03mm, 0.05mm 등 미세 beads 크기와 rotor의 주속을 적절히 조합하여 원료에 적합한 분산 에너지 (beads의 충격 에너지) 설정이 가능하며, 입자에 주는 충격력을 최소화할 수 있기 때문에 입자의 결정성 및 표면 상태에 변화 없이 1차 나노 입자까지 간단하게 분산할 수 있다.

4. 3 재응집이 없이 나노 레벨까지 분산 실현

종래 분산기에서 사용 가능한 최소 beads 사이즈는 0.1mm로, 분산 에너지가 너무 커서 분산을 하더라도, 나노 입자의 결정이 파괴되어 표면 에너지가 증대, 재응집되거나 gelation이 일어나 나노 입자로의 분산이 어려웠다.

4.4 최종 입자 사이즈 감소 및 분산 속도 향상

미세 beads를 사용하면, 도달 입자경이 작아질 뿐 아니라, 분산 속도가 큰 폭으로 상승한다. 0.05mm beads를 사용하면 나노 입자까지로의 분산 속도가큰 폭으로 상승되며, 0.1mm beads와 비교했을 때, 3배까지 분산 속도를 상승시킬 수 있다. 0.03mm beads로는 분산 속도를 더 빨리 할 수 있다.

4.5 Scale-up 용이

가장 작은 UAM005부터 UAM30까지 8기종이 있으며, 최소 200cc의 작은 분량으로 분산실험이 가능하다.

5. 미세 beads 적용에 의한 분산성과 운전 상태

5-1 beads사이즈의 산화티탄분산에의 영향

1차 입자 크기가 20nm이고, 150nm 크기로 응집되어 있는 나노 산화 티탄을 이용해서, 미세 beads에 의한 분산 효과를 확인해 보았다. 먼저, 분산 성능에 대한 beads 사이즈의 영향을 알아보기 위해 0.03mm, 0.05mm,

0.1mm beads를 각각 사용했을 때, 動力源單位와 평균 입자경 사이의 관계를 그림 4에 나타내었다. 이 그림에서 beads가 작아질수록 최종 입자경이 작아지고, 분산 속도도 빨라지는 것을 확인할 수 있다. 그림 5에 입도 분포가 sharp한 정도를 알아보고자 평균 입자경 D50과 D90/D50의 관계를 나타내었다. 그림을 보면, 0.1mm beads는 0.05mm, 0.03mm beads와 비교했을 때, 평균 입자경이 큰 영역에서도 넓은 입도 분포를 나타내고 있다. 0.03mm beads와 0.05mm beads를 비교하면, 평균 입자경이 100 ~ 40nm 범위에서는 0.05mm beads를 사용한 경우가 더 샤프했지만, 평균 입자경이 더 작아지면 0.03mm beads를 사용한 경우의 입도 분포가 더 sharp해 짐을 알 수 있다. 이런 현상은 40 ~ 100nm 영역에서는 0.05mm beads로 구현할 수 있는 충격 에너지를 필요로 하지만, 40nm 이하에서는 0.03 mm beads로 구현할 수 있는 충격 에너지가 더 좋다고 해석할 수 있다. 40nm이하 영역에서 입자 분포는 0.03mm beads 쪽이 더 sharp할 것이라 판단된다

Beads가 입자에 미치는 영향을 입자 결정성 변화로 확인하고자, X선 회절장치로 반가폭을 구하여, D50에 대하여 나타내었다. 이 그림에서 beads가 작아 질 수록 입자 결정성에 미치는 영향이 작아짐을 알 수 있다.

이상, 산화티탄의 분산에 있어서 beads size의 도달 입자경, 분산 속도, 입도 분포 및 입자 결정성에의 영향을 확인한 결과, beads가 작을수록 양호하다는 것을 확인할 수 있었다

입도 측정 결과와 비교하기 위해 투과형 전자현미경으로 입자경을 확인한 결과를 그림7에서 나타내었다. 1차 입자경이 20nm에 가깝게 분산이 된 것을 확인할 수 있었다.

그림7 투과형 전자 현미경 사진

5.2 유기안료의 분산 속도에의 영향

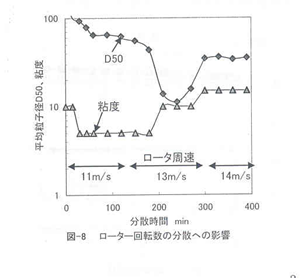

그림8에 0.05mm beads를 사용하여 유기안료를 분산할 때, rotor 주속과 분산상태 사이의 관계를 나타내었다. Rotor 주속을 저속에서 시작하여, 입자 경 변화가 더 이상 없으면, 다시 주속을 상승시키는 방법으로 최적의 주속을 찾고자 하였다. 주속이 11m/s에서는 65nm 부근에서 입경이 일정해졌는데, 그 시점에서 주속을 13m/s로 상승시켰더니 240분에서 입경이 급격하게 작아졌다. 그리고 주속을 14m/s까지 상승시키면 beads의 충격에너지가 너무 크기 때문에, 오히려 입경이 커지고 재 응집 현상이 발생했다. 제품 점도도 병행해서 측정했는데, 분산이 진행됨에 따라 저하되었다가, 재응집이 일어날 때, 점도가 상승되는 것이 확인되었다. 이 결과로부터 최적의 rotor 주속이 11m/s ~ 13m/s 사이에 있을 것으로 판단된다.

그림 8 로터 회전수의 분산에의 영향

입도 분포의 변화를 그림9에 나타내었다. 이 그림에서도 240분에 입도분포가 최고로 sharp해지고 미립화 되지만, 그 이후 시간 경과에 따라 반대로 입도가 커지는 것을 확인할 수 있다.

그림9 입도분포의 변화

Beads 분리에 원심분리를 이용했을 때 운전 안정성을 알아보고자 분산 시간과 공급 압력, 제품 온도의 관계를 그림10에 나타내었다. Slurry 공급 압력은 안정되어 있으며, slurry 온도도 낮았다. 하지만 주속 상승에 동반하여 압력 및 온도가 단계적으로 상승하고 있다

그림 10 운전의 안정성

Rotor 주속 11m/s에서 공급 압력은 0.025MPa이고 slurry 원액 온도 11℃에서 제품 온도가 18℃로 상승했으며, 13m/s에서는 0.035MPs, 13℃에서 22℃, 14m/s에서는 0.045Mpa, 15℃에서 26℃로 안정되어 있는데, 이들은 매우 낮은 값을 나타내었다. 이 실험에서 냉각은 chiller를 사용했다. 온도 상승이 매우 낮은 이유는, 미세 beads 사용으로 분산 동력이 낮은 상태에서 분산되었기 때문이다.

5.3 기타 분석

적층 세라믹 콘덴서용 재료, 유기안료, 액정 안료, 도전성 도료, 연료 전지 촉매, 반사 방지막 재료, 자외선 차단제, 광 촉매 재료, 전자재료, 화장품, 친환경 세라믹의 분산 분야에 미세 beads 밀을 이용할 수 있다.

표2 분산실시예 참조.

6. 미세 beads 밀에 의한 분산 고찰

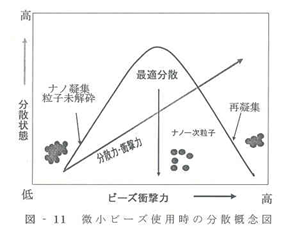

Beads 밀에서 응집 나노 입자의 분산은 다음의 3요소가 상호적으로 영향을 주고 받으면서 그 분산 상태가 결정된다.

1) Beads의 충격에너지

2) 응집 입자간 부착력

3) 입자의 강도

응집 나노 입자의 분산에서 미세 beads를 사용하더라도 대상 원료에 따라서는 beads의 충격력이 너무 커서, 입자 결정의 변화나 표면 에너지의 증대로 인해 입자의 재응집이 발생하여 나노 입자로의 분산이 어려운 경우도 있다. 이런 경우에는 더욱 미세한 beads를 사용하거나 rotor 주속을 줄여 beads의 충격에너지를 저하시켜야 한다. 반대로 beads의 충격에너지가 너무 작으면 응집 입자간의 결합력이 상대적으로 커서 응집체가 부서지지 않는다. 이런 경우에는 beads 사이즈를 크게 하기 보다는, 로터 주속을 높이는 쪽이 더욱 효과적이다

이상과 같이 최적의 (최소의) beads 충격에너지로 대응하므로써, 결합상태에 있는 응집 입자를 입자에의 영향을 최소한으로 억제하면서 일차 입자로 분리하므로써, 최적의 분산을 할 수 있게 된다. 또한 미세 beads의 사용은 beads 개수의 증가에 따른 접촉 횟수의 증가로 효율적인 분산을 가능케 한다. 이런 분산에 있어서의 개념도를 그림11에 나타내었다. 이와 같은 이상적인 분산을 위해 미세 beads를 사용할 수 있는 분산기를 사용해야 한다는 것은 당연하다.

그림11 미소 비즈 사용시의 분산개념도

분산 예로서 유기안료에 대하여 최적의 충격에너지를 구할 수 있었다는 내용을 앞에서 설명했는데, 실제 크기가 0.015mm ~ 0.05mm 사이의 미세 beads를 사용하더라도, 많은 원료에 대하여 최적 충격에너지를 찾을 수 있다. 반면, 0.2 ~ 0.3mm 정도의 큰 beads를 사용하는 beads 밀에서는 rotor 속도를 최저로 하더라도 응집 나노 입자에 대한 beads의 충격 에너지가 제어가능한 범위를 큰 폭으로 초과해 버리므로, 분산을 할수록 표면에너지 증대와 입자 상태의 변화에 의한 재응집이 일어나, 희망하는 제품을 얻기가 어렵다.

표3에 beads 사이즈와 beads 갯수의 비(比), 충격량 비의 관계를 나타내었다. 단위 부피당 beads 갯수는 beads size의 역수의 3승에 비례하여 늘어나며, 이 때 beads 1개당 질량은 beads size의 3승에 비례하여 작아진다. Beads의 이동 속도를 같게 설정했을 때, 분산 에너지는 충격 에너지와 beads 개수를 곱하므로, 원래는 변하지 않지만, 실제로는 미세화될수록 유동화가 일어나기 쉬워져 분산 동력은 감소한다. 또한 beads가 미세할수록 beads의 마모가 적고, 분산 속도가 빨라지므로 상대적으로 beads에 의한 제품으로의 불순물 혼입이 적어진다.

7. 정리

미세 beads가 사용 가능한 beads mill을 이용한 응집 나노 입자의 분산은 지금까지 설명한 대로 종래의 beads밀로 해왔던 분산과는 다른 mechanism으로 분산하기 때문에 다른 개념으로 생각 해야 한다. 입자에의 영향을 되도록 억제하며 분산하므로 재응집이 일어나지 않고, 분산 속도가 빨라지며, 최종 입자경의 미립화를 구현할 수 있다. 이외에도 강조할 수 있는 부분은 분산 동력이 작기 때문에 밀의 마모도 적고, 제품의 온도 상승도 적어서 점도 증가가 작고 불순물 혼입도 작은 안정된 나노 입자를 만들 수 있다는 것이다.

모든 조건이 좋은 쪽으로 진행되고 있고, 이상적인 상태에 가까워지고 있다. 유일한 현안은 미세 beads를 어떻게 하면 안정적으로 취급할 수 있는가 뿐이다. 원심 분리 방식으로 안정화가 확보되어졌고, 지금까지 설명한 장점을 모두 확보할 수 있다.

앞으로는 응집 입자를 형성하는 일차 입자의 강도가 약한 재료에 대해서는 더욱더 미세한 beads를 사용하는 것이 효과적이라고 생각되며, 그러한 영역도 염두해서 분산기 개발이 진행되어야 할 것이다.

'Process' 카테고리의 다른 글

| (Casting)세라믹그린시트에 있어 바인더의 역할 (0) | 2021.04.03 |

|---|---|

| (Dispersion)분쇄공정, 나노분산공정과 슬러리 (0) | 2021.04.03 |

| (Dispersion)분쇄라는 것은? (0) | 2021.03.30 |

| (Dispersion)분산이라는 것은?? (0) | 2021.03.30 |

| (Dispersion)분쇄/분산효율에 영향을 미치는 인자 (0) | 2021.03.30 |