2021. 9. 19. 22:36ㆍMaterial

Journal of the Korean Ceramic Society

Vol. 46, No. 2, pp. 189~199, 2009.

박재성† ·김영태·허강헌·한영호

1. 서론

BaTiO3는 multilayer ceramic capacitor(MLCC), thermister, transducer 등의 세라믹 조성에 사용되는 대표적인 물질이 다. 대표적인 수동부품인 MLCC의 경우, 전자기기의 소형 화에 따른 수동부품의 downsizing을 구현하기 위해 유전체 두께는 얇아지고 그 적층수는 급격히 증가하는 경향을 보 이고 있다. 유전체층의 두께 감소를 위해서는 보다 작은 size(nano size)의 BaTiO3를 사용해야 하며 nano size의 BaTiO3를 사용할 경우 particle의 균일한 분산은 더욱 중요 하게 고려되어야 한다.

일반적으로 BaTiO3는 BaCO3와 TiO2를 1000C근처의 고온에서 반응시키는 solid-state reaction 반응을 이용하여 합성 하고 있으나 이러한 고온에서의 하소는 BaTiO3 particle의 입도 분포를 크게 하고 조대화를 유발할 가능성이 있다. 따라서 최근에는 고순도이며 narrow한 입도 산포, 높은 균일성을 갖는 미립의 BaTiO3를 합성하기 위해 hydrolysis of barium titanate alkoxides, sol-gel processing 그리고 hydrothermal processing 등의 다양한 방법이 개발되고 있다.

MLCC의 경우 유전율의 온도 안정성이 중요하게 고려 되는데 이것은 bulk grain과 grain boundary간의 서로 다른 화학적 조성에 기인하는 core-shell structure와 관련이 있는 것으로 알려져 있다. 일반적으로 core 영역은 doping되 지 않은 순수 BaTiO3 영역으로 이루어진 ferroelectric phase 이며 shell 영역은 grain boundary로 부터 grain 내부 방향 으로 첨가제의 농도 구배가 존재하는 papraelectric한 phase 로 알려져 있다. 이러한 core-shell 구조는 BaTiO3 powder 에 다양한 oxide additives를 첨가한 후 소결 함으로써 얻 을 수 있는데 BaTiO3에 additives를 첨가하는 가장 일반적 인 방법으로는 BaTiO3에 산화물 형태의 additives를 첨가 한 후 균일한 분산을 위해 mechanical한 방식으로 mixing 하는 것이다. 이 경우 additives의 분산은 제한적일 수 밖 에 없는데 그 이유는 산화물 형태의 additives가 미량일 뿐 아니라 대부분 coarse하기 때문이다.

박막화를 구현하기 위해 BaTiO3의 크기가 점점 작아질수록 비표면적의 증가로 인하여 BaTiO3의 응집이 일어날 가능성이 커지며 additives의 균일한 분산도 더욱 어려워질 수 밖에 없다. 따라서 최근에는 solid-state mixing 방식 대신 chemical mixing을 이용한 additives의 mixing이 연구되고 있으며 sol-gel, precipitation, hetero-coagulation coating 등 의 방법은 additives를 core particle(BaTiO3) 표면에 균일하 게 분포시키는데 상당히 효과적인 것으로 보고되고 있다.

본 연구에서는 additives가 coating된 BaTiO3 powder의 합성 및 그 특성에 대해 고찰하였으며, 기존의 mechanical mixing process로 additives를 mixing한 powder와 그 특성 을 비교하였다. Ceramic powder coating 이라는 영역이 최 근에 큰 관심을 받고 있으나 많은 연구가 이루어지지 못 하여 생소한 부분이 있다. 따라서 실험결과에 대한 해석 에 앞서, 문헌에 보고되고 있는 ceramic powder coating 에 대한 이론적인 부분을 간단히 정리하였다.

1.1. Ceramic powder coating

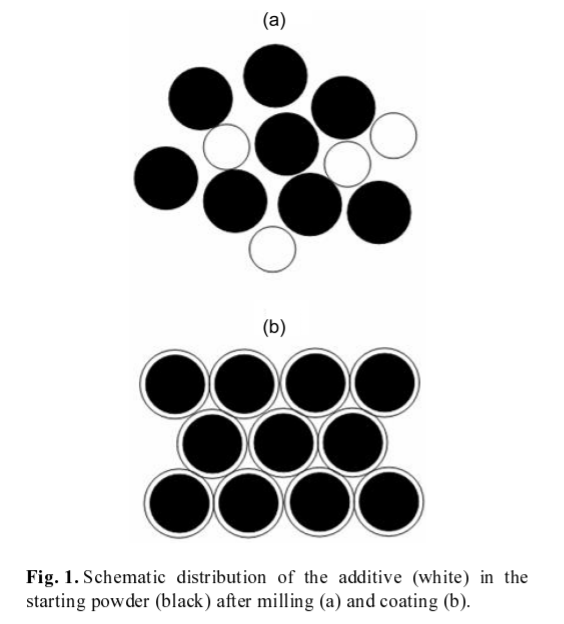

Fig. 1에 mechanical mixing process와 chemical coating process로 혼합한 starting powder(black)와 additives (white)의 분산상태를 개략적으로 도식하였다. Coating process를 적용 할 경우 additives가 core particle의 표면에 균일하게 분포하 고 있음을 나타내고 있다. 이러한 coating process는 paint 산 업에서는 널리 사용되어 왔으나 ceramic powder 분야에서 는 최근에서야 큰 주목을 받고 있으며, 특히 AlN, Si3N4, ZrO2, Al2O3 등의 구조 ceramic분야에서 연구가 많이 진행되고 있다. BaTiO3 powder에 첨가제를 coating하 는 것은 Selmi와 Amarakoon, Ogata, 그리고 Abicht 등 에 의해 연구된 바 있다. Selmi와 Amarakoon은 sol-gel법을 이용하여 Y, Mn, F 등을 coating하여 그 특성을 평가하였으 나 기존의 방식으로 additives를 mixing한 시편과의 비교 data 는 제시하지 않았다. Abicht 등은 tetraethylorthosilicate의 가 수분해를 이용한 SiO2 coating powder를 제작하여 일반적인 mixing 방식으로 제작된 시편과의 특성을 보고한 바 있 다. Saucy와 Hayashi 등도 additives coating에 의해 표 면특성이 modify된 BaTiO3 powders에 대해 보고 하였으나 현재까지 chemical coating mechanism에 대해 명확히 규명 되고 있지 않는 상황이다.

1.2. Coating mechanism

대부분의 연구에서 사용하는 coating process는 chemical 방식을 이용한 것으로, 아직까지 정확한 coating mechanism 에 대한 규명은 이루어지고 있지 않다. 이에 일부 문헌에 서 제시되고 있는 coating mechanism에 대해 간단히 정리 하였다. 참고로 main이 되는 모재 powder (ex. BaTiO3)를 core particle, 또는 host particle이라 하고 coating하려는 materials(ex. additives)를 shell particle 또는 guest particle 이라고 표기하였다.

Chemical coating process의 반응과정에서 일어날 수 있는 coating mechanism은 일반적으로 surface nucleation과 heterocoagulation process로 나눌 수 있다. Surface nucleation 반응 은 core particle 표면에 국부적으로 hydrolyzed된 물질이 흡착 (침전)되어 성장하는 process이며, hetero-coagulation mechanism은 solution내에 핵 생성된 shell particle(coating 하려는 물질)이 core particle과의 강한 attraction energy에 의 해 core particle 표면에 흡착하는 mechanism이라고 할 수 있 다.

Fig. 2에 이러한 chemical coating mechanism의 개략도를 나타내었다. 하지만 대부분의 chemical coating process 과 정 중에는 이 2가지 mechanism이 공존하는 것으로 보고 되고 있으며, 어느 mechanism이 우세하게 작용하고 있는 지의 구분은 실험 조건에 따라 약간의 차이가 있는 것으 로 알려지고 있다.

1.3. Surface nucleation mechanism

용매내에 분산되어있는 inorganic particle(core particle)의 표면에 coating하려는 inorganic materials(guest particle)이 직접 precipitation되거나 core particle의 표면에 functional group을 형성하면서 반응하는 process이다. Coating하려 는 materials을 core particle의 표면에 직접 침전시키는 precipitation method의 대표적인 결과를 Fig. 3에 나타내었다.

이렇게 SiO2가 coating된 hematite나 yttrium particle의 표면특성은 pure한 SiO2의 특성과 유사하게 바뀌게 되며 SiO2 coating에 의해 yttrium core particle의 dissolution이 억제되는 효과를 얻을 수 있다. 실험변수에 따라 coating layer의 두께는 달라질 수 있으며, 중요한 실험변수로는 core particle의 size, 용매 내 core particle의 농도와 alkoxide, organic solvent, water 등 reactants의 상대적인 비 등이 보고 되고 있으므로 이들을 고려한 최적 coating 조건 설정 실험 이 이루어져야 한다.

1.4. Hetero-coagulation mechanism

Core particle과 shell particle로 이루어진 coating powder 를 제조하는데 있어서 solution 내에 존재하는 larger particle 과 nano particle간의 electrostatic interaction을 이용하는 방식 이 있는데 이것을 hetero-coagulation process라고 한다. Homola 등은 γ-Fe2O3와 이보다 작은 silica particle의 혼합 물을 이용하여 두 particle이 서로 반대의 surface charge를 갖는 조건에서 silica가 coating된 γ-Fe2O3를 합성하였다. 이 결과 magnetic particle의 응집이 개선되고 분산성은 향상됨을 관찰한 바 있다. 유사한 방식으로, nano-size를 갖 는 silica를 inorganic powder에 coating하여 protective layer 를 형성하는 연구 결과가 있다.

서로 반대의 surface charge를 갖는 colloids가 존재할 경우, particles 간에 존재 하는 electrostatic attraction energy에 의해 aggregation이 일 어나고 이로 인해 rapid coagulation이 발생하게 된다. Hetero-coagulation, hetero-association, hetero-flocculation and hetero-aggregation 등의 용어는 particle이 혼합된 system에서 주로 사용되는 용어이나 일부는 정확하게 구 분하기 어려운 부분도 있다. 일반적으로 Hero-coagulation 은 두 particle간의 영구적인 contact, 다시 말해 한 번 contact이 이루어지면 irreversible하게 분리되지 않는 상태 를 묘사한다. Hetero-flocculation과 hetero-association은 두 particle간의 일시적인 결합, 즉 reversible한 결합상태로 간 주된다. 그리고 hetero-aggregation은 일반적으로 particle의 응집에 적용된다고 할 수 있다.

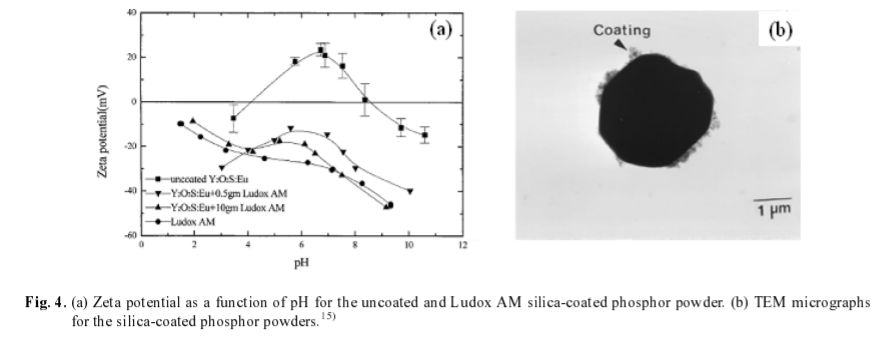

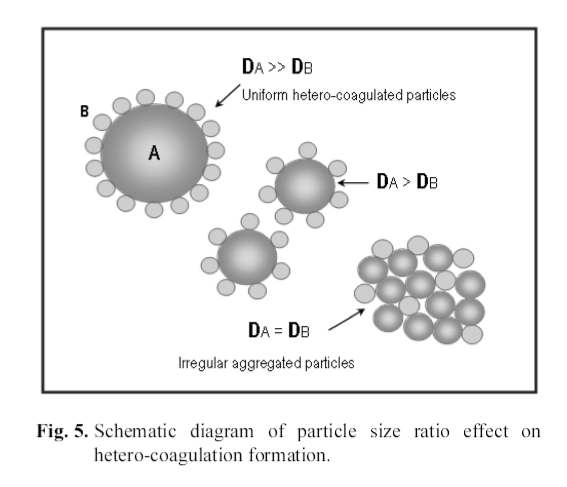

Fig. 4에 heterocoagulation process로 silica가 coating된 phosphor powder 의 형상을 나타내었다. Hetero-coagulation process가 일 어날 수 있도록 두 powder의 surface charge가 반대의 극 성을 갖는 pH 4.0~pH 8.0 구간에서 반응을 진행하여 coating powder를 제조하였다. Hetero-coagulation process 는 두 particles의 상대적인 크기에도 크게 의존한다. 두 particles의 size가 유사하다면 불균일한 응집체를 형성할 가능성이 많지만 particle size의 차이가 아주 크다면 작은 크기의 particle이 보다 큰 크기를 갖는 particle의 표면에 흡착된다.

Fig. 5에 powder size에 따른 hetero-coagulation 의 발생 정도를 개략적으로 도식하였다. 문헌에 따르면 hetero-coagulation은 particles concentration, relative surface charge, relative particle size 등의 변수들에 의해 크게 영 향을 받는 것으로 알려져 있다.

이하 생략