| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- CERAMIC

- Sintering

- BaTiO3

- bme

- coating

- microstructure

- ZrO2

- reliability

- Zirconia

- paste

- Murata

- X8R

- nano powder

- Powder

- ASSB

- halt

- mlcc

- CSZT

- hydrothermal

- C0G

- EV

- X7T

- nickel

- Automotive

- NI-MLCC

- ni-paste

- Barium titanate

- core-shell

- dispersion

- oxygen vacancy

- Today

- Total

MLCC Material & Process

(2021)Reliability Analysis of Electronic Device by Using Synchrotron X-ray Nano-CT 본문

(2021)Reliability Analysis of Electronic Device by Using Synchrotron X-ray Nano-CT

CeraMing 2022. 11. 27. 21:58セラミックス 56(2021)No. 1

Gaku OKUMA, Naoya SAITO, Kotaro MIZUNO and Fumihiro WAKAI

1. 서론

2010년대 이후 우리나라의 Spring-8, 유럽의 ESRF, 미국의 APS 등 세계 각국의 싱크로트론 방사광 시설에서 결상형 방사광 마이크로토모그래피 장치가 가동되어 방사광 X선 나노CT(나노토모그래피)로 불리고 있습니다. 이는 3차원 X선 현미경으로 기능합니다. 성능은 점차 향상되어 현시점에서의 화소(pixel) 치수는 50nm, 분해능으로 100nm에 달합니다.

이는 기존 산업용 X선 마이크로토모그래피 장치의 성능 한계를 훨씬 능가하여 기존에 불가능했던 3차원 미세구조의 가시화를 가능케 했습니다. Spring-8의 멀티스케일 CT는 광시야에서 저분해능 마이크로 CT와 협시야에서 고분해능 나노 CT로 구성되어 광시야에서 탐색한 특정 대상 영역을 나노 CT에서 고분해능 관찰할 수 있습니다. 이 기술은 세라믹 제조 공정에서 내부 결함의 형상, 치수, 분포 관찰에 응용되며, 분체 성형 공정에서 도입된 조대 결함을 상압소결로 제거하기 어렵습니다. 이러한 견해는 고신뢰성 부재 제조 기술 개발에 대한 지침을 제공함과 동시에 강도의 공간 분포와 이방성의 파악을 가능하게 하여 세라믹 신뢰성 공학의 사고방식을 변화시킬 수도 있습니다. 방사선 X선 나노 CT는 향후 다양한 분야에 활용될 것으로 예상됩니다. 여기서는 전자 장치의 3차원 구조 분석이 성능과 내구성 향상, 고신뢰성 설계에 도움이 되는 사례로 적층 세라믹 콘덴서의 전극 형성 과정 관찰을 소개합니다.

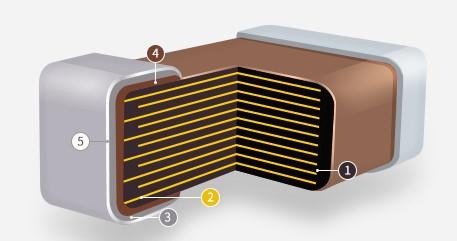

적층 세라믹 콘덴서(MLCC)는 전극층(Ni)과 유전체(BaTiO3)를 교대로 적층한 구조를 가집니다. MLCC의 정전용량은 층의 수와 교차전극면적에 비례하고 유전체층의 두께에 반비례합니다. MLCC의 소형화에 따라 각 층의 두께를 얇게 하고 다적층화가 진행되고 있습니다. 내부전극층의 두께는 1 미크론이하, 즉, 서브미크론 영역에 도달했습니다. 전극층 두께가 Ni입자 몇 개분 정도까지 감소하면 적층체의 동시 소성(Co-firing)으로 이상적인 평판 전극을 실현하기 어렵습니다. 내부 전극에는 '불연속부'라고 불리는 결함이 형성되는 것이 MLCC 단면의 주사형 전자 현미경(SEM) 상(그림 1)에서 관찰됩니다.

1.2에서 2미크론 정도의 두께의 전극층은 구멍이 뚫린 스위스 치즈를 슬라이스한 구조와 유사하다는 것을 집속 이온 빔(FIB)-SEM 토모그래피와 방사선 토모그래피 관찰을 통해 알 수 있습니다. 불연속부는 내부 전극의 효과적인 교차 면적을 감소시켜 정전 용량의 손실을 초래합니다. 유전체 층의 두께를 줄이는 것은 전계 강도를 증가시키는 것을 의미하며, 유전체는 절연 열화를 더 쉽게 만듭니다. 전극에 불연속 부분이 있으면 그 주변에서 전계 강도의 국소적인 증강이 일어날 수 있고, 전극 표면에서 유전체를 향해 뾰족한 부분이 튀어나오면 전계 집중 때문에 누설 전류가 증가하여 장치의 절연 파괴에 이를 수 있습니다.

최종 제품의 정전 용량이나 신뢰성 향상 및 장수명화는 전극층과 유전체층의 미세구조에 영향을 받습니다. 전극층의 형태를 제어하기 위해서는 동시소결 중 미세구조 변화의 원리를 이해하는 것이 필수적입니다. 본 연구에서는 전극 두께가 서브미크론 레벨이 되어 Ni 입자 몇 개분 밖에 없는 경우 MLCC의 전극 형태를 방사광 X선 나노CT로 관찰했습니다. 전극층 두께가 감소함에 따라 입자 초기 충전 구조의 불균질함이 두드러지게 됩니다. 전극 구조의 불연속부 형성은 전극 구조의 불균질함에 대응하는 특성에 대응하는 특성입니다.

2. SEM에 의한 적층구조의 단면 관찰

1005 형상(1.0mm×0.5mm×0.5mm) MLCC 모델 단면의 SEM 상을 그림 1에 나타내었습니다. BaTiO3(BT), Ni, 기공부는 각각 회색, 백색, 흑색으로 표시됩니다. MLCC 모델은 170층이며 전극 구조 형성 과정을 이해하기 위해 불연속 구조가 현저하게 나타나는 조건에서 제조했습니다. 슬립캐스트한 유전체층에 금속 페이스트를 스크린 인쇄하여 적층합니다. 전극층의 소결 온도를 유전체층의 소결 온도에 가깝게 하기 위해 금속 페이스트에는 Ni 입자(입경 약 200nm)에 나노BT(입경 약 50nm)를 첨가하였다. 전극층의 수축은 500에서 1000℃ 사이에서 일어납니다.

동시소결에서의 전극층 수축 속도가 유전체층보다 빠르기 때문에 변형 속도차에 비례한 인장 응력이 전극층 내부에 발생한다. 800℃(그림 1(a))에서는 Ni 입자의 소결이 진행되고 있지만 BT 입자는 소결되지 않았습니다. Ni 전극에는 틈이 있습니다. 전극은 연속이 아니라 초기 단계부터 불연속부가 존재합니다. Ni 전극의 표면은 첨가한 나노 BT 입자로 덮여 있습니다. (그림 1 (a), (i)) 유전체층의 BT 입자 지름은 약 200 nm이며, 치밀화는 1100 ℃ 이상에서 일어납니다. 이 단계에서는 전극층에는 압축 응력이 걸립니다. 유전체층은 1250 ℃에서 거의 완전히 치밀화됩니다. (그림 1 (d)). Ni 전극의 불연속부에는 기공이 남아 있고, 일부는 BT 입자로 채워져 있습니다. 첨가한 나노 BT 입자의 일부는 Ni 전극 내에 둘러쌓이게 됩니다(그림 1(d), (iv)). 1250℃ 소결 후 전극층 두께는 0.8μm, 유전체층 두께는 1.2μm였다.

SEM 이미지에서 계산한 유전체층 내 기공률에서 800℃-1250℃ 선 수축률은 등방적 수축을 가정할 때 13%로 추측되었습니다. 반면 유전체 두께 수축률은 20%였습니다. 이는 유전체층의 면내 방향 수축이 전극층에 의해 구속되어 주로 두께 방향으로 수축이 발생했음을 나타냅니다.

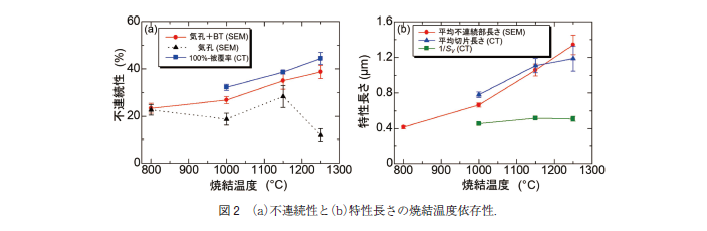

전극의 불연속성을 전극 전체 길이에 대한 간극 길이의 합의 비율로 정의합니다. 그림 2 (a)에 나타난 바와 같이 기공 및 BT 입자로 채워진 불연속부는 800℃의 20%에서 1250℃의 40%까지 상승했습니다. 불연속부 중 기공만의 기여도 그림안에 나타냈습니다. 전극 불연속부는 800℃에서는 주로 기공이지만 1250℃에서는 상당 부분이 BT 입자로 채워졌습니다.

3. X선 나노CT를 통한 적층구조 관찰

3.1 전극 구조의 조대화 프로세스

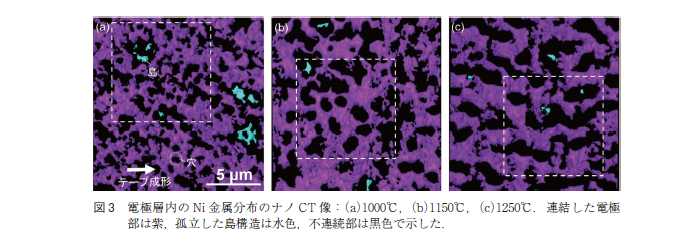

그림 3 에 나노 CT 로 관찰한 Ni 전극의 상면도를 나타내었습니다. 전극층은 다공성이고 Ni 영역은 좁은 연결부로 연결된 복잡한 네트워크 구조를 형성하고 있으며, 서로 연결된 영역에서 고립된 섬 모양의 부분도 보입니다. 검은 배경 부분은 불연속 부분을 나타내며, 작고 둥근 구멍과 불규칙한 홈 모양입니다.

X선 CT에서 구한 불연속부 면적의 전체 면적에 대한 비, 즉 100%-피복률을 그림2(a)에 나타냈습니다. 이는 SEM 상에서 측정한 불연속성 값과 잘 일치했습니다. 불연속적인 부분 외에도 고립된 섬 모양의 부분의 존재는 효과적인 교차 전극 면적의 감소로 이어지며, 정전 용량은 이상적인 평행 전극판의 경우보다 감소합니다. 그림 3을 보면 소결온도의 상승과 함께 전극구조의 조대화가 일어나고 있음을 알 수 있습니다. 전극구조의 불균질함을 나타내는 특성길이로서 이하의 3종류를 정의했습니다. (1) SEM상의 불연속부 길이의 평균, (2) 평균 절편길이, (3) 비표면적(SV)의 역수 (1/Sv), 그림2(b)에서 (1), (2)의 특성길이는 소결온도와 함께 증대했습니다. 그림2(a), (b)의 비교에서 불연속부의 성장은 특성길이의 조대화와 관련되어 있는 것을 알수있습니다.

그림 3의 점선으로 둘러싼 영역을 확대하여 상세한 미세 구조 형성 과정을 그림 4에 나타내었습니다. 그림 4(a)에서 둥근 구멍 h1과 h2의 경계 연결부가 찢어짐으로써 두 구멍이 합쳐지고, 구멍의 조대화가 일어납니다. 구멍(h3)과 홈(ch1)의 경계의 연결부가 분단되면 h3는 ch1에 연결됩니다. 그림 4(b)의 가지 모양 홈(ch2)은 여러 불규칙한 형상의 홈의 합체에 의해 발생합니다. 연결부가 찢어진 후에는 날카롭고 뾰족한 전극부(p1, p2)가 형성됩니다.

전극의 형상 변화는 표면 확산 또는 전극/유전체 계면을 따라 확산되어 표면/계면 면적을 감소시키는 방향으로 발생합니다. 그 구동력은 표면 장력과 곡률 기울기입니다. 얇은 막대형 연결부는 표면 확산에 의한 레일리 불안정성의 결과로 분단되는 반면 내부 응력이나 외력은 적층체의 구조 불안정성에 영향을 미치고, 형상 변화는 탄성 변형 에너지를 감소시키는 방향으로 발생합니다. MLCC의 동시소결 중 수축 속도 차이에 의한 내부 응력 때문에 전극의 얇은 부분에서 두꺼운 부분으로 표면 확산이 일어나는 것은 표면 거칠기의 증대와 불연속부의 증대로 이어질 것으로 생각됩니다.

표면장력에 구동된 표면확산에 의한 나노포러스 금속의 조대화에서는 표면장력이 감소하므로, 표면장력의 역수 1 /Sv가 증가합니다. 반면 그림2(b)에서는 특성길이 1/Sv의 증가는 현저하지 않습니다. 이는 전극구조의 조대화 구동력으로서 표면장력에 더하여 내부응력의 기여가 크다는 것을 보여줍니다.

3.2 전극층 내 기공구조

전극층 내의 기공 분포를 그림4(a1), (b1)에 나타내었습니다. 기공은 불연속부 주변에 국부적으로 존재하고 있습니다. 초기 단계의 기공 구조는 네트워크상으로 연결한 개기공이지만 고온에서는 전극 구조가 조대화됨에 따라 기공 연결부의 분단이 생겨 폐기공이 형성됩니다. 그림4(a)의 전극부의 구멍 h3는 완전히 기공으로 차지되어 있는 것은 아니며 Ni와 기공 사이에 얇은 BT층이 존재합니다. (a1)에서 검은 층으로 보이는 얇은 BT층은 Ni 전극 표면을 덮은 나노 BT입자의 소결에 의해 만들어진 것입니다. 얇은 BT층이 전극층 양쪽의 BT입자와 소결한 결과, 양쪽의 BT층이 연결됩니다. 1250℃(그림4(b1))에서는 큰 폐기공이 전극층내에 남음과 동시에 불연속부가 증가함에 따라 양쪽의 BT층으로부터의 BT입자가 큰 불연속부를 채워갑니다.

3.3 전극의 계면 거칠기

그림 4(a1), (b1)의 전극층을 점선을 따라 절단한 측면도를 (a2), (b2)에 나타냅니다. 전극 표면은 평탄하지 않고 기복이 있습니다. 평균적인 형상은 표면 거칠기로 특징지어지는데, 특히 주목해야 할 것은 곳곳에 유전체층을 향해 뻗은 돌기부가 존재하는 것입니다. 예를 들어 그림 4(b2) protrusion의 돌기부 형상은 전극 연결부가 분단된 후 형성되는 날카롭고 뾰족한 부분과 비슷합니다. 돌기부가 유전체층 방향으로 향하고 있는 경우 전계 집중이 발생할 우려가 있습니다.

그림 4(a4), (b4)는 단면도이며, 그림 1의 SEM 상에 대응합니다. (a4) Lig의 위치는 연결부의 원형 단면을 보고 있습니다. 실제로 이러한 구조가 SEM 상(그림 1(c) iii)에서도 관찰되고 있습니다.

3.4 불연속부 형성의 기원

전극층의 두께가 마이크로미터 수준에서 서브미크론 스케일로 줄어들면 불연속부의 형성이 두드러지게 되는데, 이는 전극층 내 Ni 입자의 초기 충전 구조의 불균질성이 전극층 두께/입자 지름 비율의 감소와 함께 증가하기 때문입니다. 입자 스케일에서 불균일한 구조를 균질한 연속체로 취급할 수 있는 조건은 대상 물체의 스케일이 대표 부피 요소의 크기보다 훨씬 크다는 것입니다. X선 마이크로토모그래피에 의한 구입자의 충전구조 해석에 의하면, 대표부피요소는 입자지름의 11에서 17배 정도이다. 전극층의 불균질성을, 층의 두께를 한 변의 길이로 하는 입방체의 충전밀도의 편차로 정의하면, 층의 두께가 대표 부피요소의 크기보다 작아짐에 따라, 편차가 현저하게 증가합니다. 이러한 편차가 불연속부 형성의 원인으로 생각됩니다.

구형 입자의 3차원 충전 구조는 결합 네트워크 모델에 의해 설명될 수 있습니다. 구의 중심 위치를 점으로 나타냅니다. 두 입자 사이가 접촉하여 결합이 이루어진 것을 점과 점을 연결하는 직선으로 나타냅니다. 이러한 점과 직선으로 이루어진 다각형을 면이라고 합니다. 이러한 면으로 둘러싸인 다면체를 셀이라고 부릅니다. 셀 내부의 공극에서 폐쇄 구멍이 발생합니다. 불규칙한 결합 네트워크는 이러한 면이나 불완전한 다면체의 집합체입니다.X선 마이크로토모그래피를 통해 실험적으로 결합 네트워크 구조를 해석할 수 있습니다. 다각형의 면 중앙에는 구멍이 있습니다. 초기 소결 단계의 기공 구조는 이 구멍으로 연결된 기공입니다. 전극층의 두께가 입자 스케일이 되면 충전 구조의 군데군데 존재하는 큰 다각형의 중앙 구멍이 둥근 불연속부 형성의 핵이 되는 것입니다.

4. 결론

기존의 산업용 X선 마이크로토모그래피 장치는 X선이 원뿔 모양으로 퍼지지만 반사효과로 인해 이미지가 흐릿해지는 원리적인 문제가 있습니다. 반면 방사선 X선은 평행하고 고휘도를 이용하여 분광기로 단색화할 수 있으며 재료의 재질과 치수에 따라 X선 에너지를 선택할 수 있다는 장점이 있습니다.

결상형 현미경은 공간 분해능이 높을 뿐만 아니라 계측 시간이나 3차원 재구성 연산 시간도 8분 정도로 짧아 고효율 계측할 수 있습니다. 여기에서는 MLCC의 전극 구조 해석 예에 대해 해설했습니다만, "앞으로 다양한 고신뢰성 세라믹 제조 공정 개발 및 장치 신뢰성 평가에 활용될 것으로 예상됩니다. MLCC는 일종의 적층 복합 재료이며, 어떤 면에서는 내부 응력 덩어리와 같습니다. 물론 여기서 설명한 기법은 복합 재료의 신뢰성 분석으로 전개될 것입니다

'Process' 카테고리의 다른 글

| 적층세라믹콘덴서(MLCC)의 가열SSRM분석 (0) | 2023.05.27 |

|---|---|

| 이것이 적층 세라믹 콘덴서의 제조공정이다 (0) | 2023.03.19 |

| (Reoxidation)Interactions between Mn dopant and oxygen vacancy for insulation performance of BaTiO3 (0) | 2022.02.19 |

| (DISPERSION)초미립화 기술 Nanomizer (0) | 2021.10.24 |

| (Dispersion)안료표면의 화학적 성질과 분산 안정성평가 (0) | 2021.09.20 |