| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

- mlcc

- reliability

- EV

- C0G

- ni-paste

- bme

- Murata

- halt

- coating

- Sintering

- Automotive

- paste

- X8R

- CERAMIC

- oxygen vacancy

- BaTiO3

- ZrO2

- NI-MLCC

- Powder

- ASSB

- microstructure

- hydrothermal

- core-shell

- Barium titanate

- nano powder

- dispersion

- Zirconia

- X7T

- CSZT

- nickel

- Today

- Total

MLCC Material & Process

(2021) MLCC란 무엇입니까? 공급부족을 해결하기 위한 대체부품과 CASE 진행에 따른 수요예측 본문

2021년 10월 21일

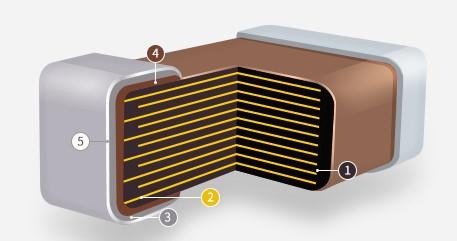

MLCC는 일본어로 다층 세라믹 커패시터라고하고, Multi Layered Ceramic Capacitor의 약어입니다. 유전체 및 전극의 다층 구조는 소형화가 가능하다.

MLCC에 대한 수요는 해마다 증가하고 있으며 2018 년경부터 공급은 수요를 따라갈 수 없었습니다. 이 기사에서는 MLCC 및 대체 부품의 공급 부족 문제를 설명합니다.

MLCC의 공급 부족문제

스마트폰, 태블릿, CASE(Connected, Automated Driving, Sharing, Electrfication)로 인한 자동차 전자 부품에 대한 수요가 급격히 증가함에 따라 MLCC의 공급은 2018 년경부터 공급이 부족한 사태에 빠집니다.

MLCC 시장에서 가장 높은 점유율을 차지하고 있는 Murata Manufacturing은 공급 부족에 대응하기 위해 3216이상 사이즈의 생산을 중단하거나 라인업을 대폭 줄였습니다. 크기가 작을수록 생산 효과율이 높아지고 생산 수량이 늘어나기 때문입니다. 이러한 이유로 향후 1005 및 0603 크기의 더 작은 MLCC로 전환할 계획입니다.

자동차부품에서의 문제

MLCC가 더 작은 크기로 전환되는 것은 자동차 시장을 다소 희생하면서 스마트 폰과 같은 모바일 제품을 우선한 결과입니다. 따라서 차량 내 ECU를 생산하는 메카에서는 단순히 소형 MLCC로 대체할 수 없고, 설계 단계에서 큰 어려움에 직면합니다. MLCC는 "DC 바이어스 특성"이라는 속성을 가지고 있는데 이는 MLCC에 인가된 전압이 높을수록 유효 용량이 낮다는 것을 의미합니다.

또한 DC 바이어스 특성은 MLCC의 크기가 감소함에 따라 악화됩니다. 따라서, 동일한 10μF MLCC조차도 3216 및 1608에는 용량차이가 세 배나 날수도 있습니다. 내부 작동 전압이 낮은 모바일 장치의 경우 영향이 작지만 12V 및 24V를 처리하는 자동차 부품에서는 영향이 커집니다. 특히, DC-DC 컨버터의 입출력에 대용량 MLCC가 필요하기 때문에, 그대로 교체할 경우 실제 로딩 면적이 커지고, 비용도 증가한다는 문제를 안고 있었습니다.

자동차용 MLCC 공유

Murata Manufacturing은 자동차 MLCC의 시장 점유율의 약 50 %를 차지하며 2위의 TDK는 약 20 %로 큰 차이를 보이고 있습니다. 그 다음은 Taiyo Yuden, SEMCO 및 YAGEO가 그 뒤를 잇고 었습니다.

MLCC는 단가가 낮고 기술적으로 새로운 것이 아니기 때문에 특히 자동차향에서는 실적을 우선시하는 메이카에서는 거의 교체가 없었습니다. 그러나 MLCC의 공급이 빡빡함에 따라 자동차 EV 및 자율주행을 통한 시장확대 에 올라타기 위한 Taiyo Yuden과 SEMCO는 자동차용 부품사업에 집중하기 시작했습니다. 수량베이스의 쉐어는 적지만 Murata Manufacturing가 생산 중지한3225 및 3216 사이즈를 대체하면 용량 비율 및 판매량의 쉐어변화가 발생할 수 있습니다.

MLCC 대체 부품

차량용 ECU에서는 대용량 커패시터를 소형 MLCC로 교체하기가 어려웠기 때문에 전해 커패시터로의 교체가 검토되었습니다. 그러나, 전해 커패시터로 교체될 때, 다음과 같은 단점이 있습니다.

(1) 노이즈 성능 악화

(2) 전원의 발진

(3) 실장 위치의 한정

(1) 과 (2)의 원인은 ESR이 증가하기 때문입니다. ESR이 높을수록 노이즈가 by-pass되지 않고 리플 전압을 증가시키고 노이즈를 잡을 수 없게 됩니다. 또한 최근의 DC-DC 컨버터는 저ESR 세라믹 커패시터 사용을 전제로 하고 있어, ESR이 큰 전해 커패시터는 위상 마진이 충분하지 않아 발진할 위험성이 있습니다. (3)은 전해 커패시터가 MLCC보다 두께가 두껍기 때문에 발생합니다.

주로 여러 기판을 적층하여 실장하는 제품의 경우, 기판 사이의 간격이 좁아질 수 있으며, 전해 커패시터와 같이 높이가 있는 부품은 실장 위치가 제한되어 있기 때문에 사용하기가 어렵습니다.

다음으로 주목을 끌었던 것은 전도성 폴리머 커패시터였습니다.

외경은 전해 커패시터의 직경과 동일하지만 폴리머가 유전체로 사용되기 때문에 ESR이 전해 커패시터보다 작다는 특징이 있습니다. 그러나 ESR이 MLCC보다 크기 때문에 용량은 전도성 폴리머 커패시터로 확보하고 노이즈대책은 MLC로 잡도록 하는 병용이 필요한 경우가 많아지게 됩니다 또한, 외경이 전해 커패시터와 동일하기 때문에, 장착 위치의 문제는 해결되지 않습니다

.

표면 필름 커패시터가 대안이 될 가능성

전해 커패시터 및 전도성 폴리머 커패시터가 직면한 문제를 해결할 수 있는 가능성을 가진 것이 표면 실장형 필름 커패시터입니다. 최근 몇 년 동안 Panasonic은 이러한 제품에 주력해 왔습니다. 필름 커패시터의 ESR은 MLCC의 ESR과 같거나 작으며, 노이즈 제거 성능은 동등이상입니다. DC 바이어스 특성이 없다는 것이 특징입니다. 게다가 표면실장타입이므로 사이즈가 작고, MLCC와 동일한 사이즈인 3225 및 3216 사이즈에서, 높이 방향의 문제를 해결할 수 있습니다

그러나 현시점에서 용량이 약 1μ정도가 상한이며, 전원의 입출력에 필요한 용량에 대해서는 다소 부족한 상황입니다. 앞으로 용량이 증가하고 가격도 떨어지면 한꺼번에 보급될 가능성이 있다고 생각됩니다.

CASE 진행으로 인한 MLCC 수요 예측

EV로의 전환이 진행됨에 따라 400V와 같은 초고내전압을 갖는 MLCC의 수요가 증가하겠지만 수량에 따라 BMS(Battery Management system) 부분에 필요한 1uF전후의 MLCC수요가 증가할 것으로 생각됩니다.

EV 배터리는 리튬 이온 배터리전지를 100여개를 겹쳐서 구성되어 있습니다. 이러한 리튬 이온 배터리의 각 셀의 전압을 모니터링하고 전압이 균일하도록 제어하는 것이 BMS입니다. 전압을 균일하게 제어하는 것을 셀 밸런싱이라고 하며, 각 셀마다 셀 밸런싱 IC가 배열되므로, 리튬 이온 배터리의 셀 수에 해당하는 제어 회로가 필요합니다. 이들 회로는 각 셀 사이에 배치되고 플로팅 상태로 설치되기 때문에, 내전압은 리튬 이온 배터리의 한 셀에 상응하는 전압입니다

다음으로, 자율주행이 진행되면 SoC(System on a Chip)의 처리 부하가 증가하고 전류 소비가 증가합니다. 현재 상태에서도 SoC의 코어 전원 단자에는 100μF를 초과하는 MLCC가 전압안정화용으로 사용되고 있으며 앞으로 용량이 더 증가 할 것이라고 예상됩니다. 또한, SoC의 전류 증가는 방사 및 전도노이즈를 증가시킵니다. 따라서, 노이즈 제거 성능이 더 높은 MLCC에 대한 수요가 증가할 것으로 생각됩니다.

'Product' 카테고리의 다른 글

| 티탄산바륨의 개발역사와 장래전망 (0) | 2022.09.10 |

|---|---|

| Decoupling condensor의 Innovation by TDK (0) | 2022.09.09 |

| 적층세라믹 콘덴서 (전후일본 이노베이션 100선중) (0) | 2022.02.21 |

| (Automotive) Safety MLCC in SEMCO (0) | 2021.11.13 |

| (2012)전장용 세라믹 콘덴서의 개발동향과 재료 설계(車載用セラミックコンデンサの開発動向と材料設計) (0) | 2021.10.20 |