2021. 7. 31. 13:52ㆍProduct

https://article.murata.com/ja-jp/article/automotive-mlcc-1

무라타 홈페이지의 기사인데 몇가지 중요한 기술적인 요소만 선별하여 보고자 합니다

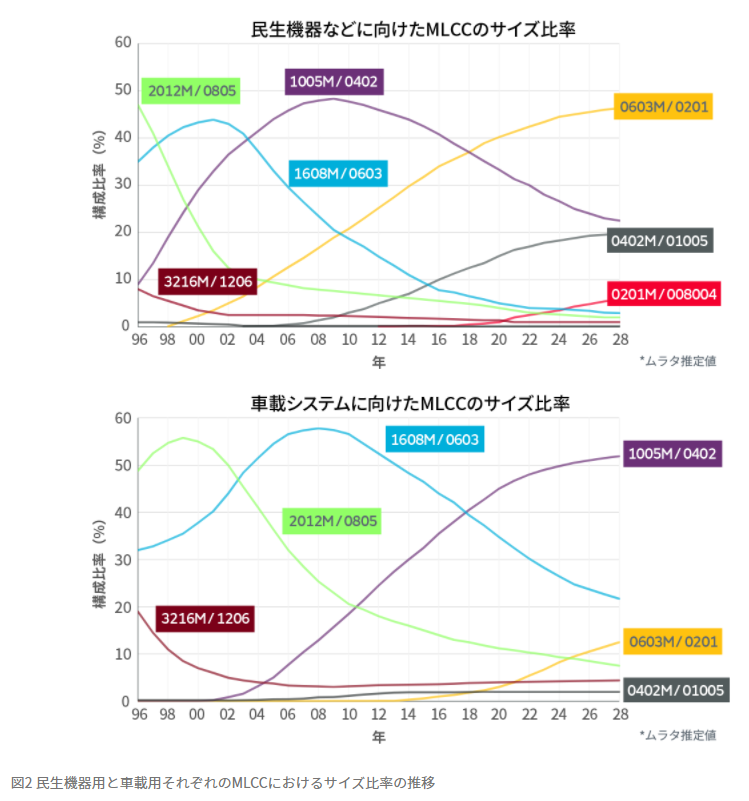

무라타가 전장용 MLCC시장에서 TDK를 제끼고 1위를 차지하고 있고 특히나 0402 등 소형사이즈에 집중하고 있습니다

전기자동차 시대에서 자동차에 들어가는 MLCC 등 전자부품의 용도와 수량. MLCC만 합계를 내보면 10500개 정도.

향후 새롭게 열리는 시장은 예를 들면, BEV 의 인버터나 DC-DC컨버터에서는, 현시점에서는 주로 실리콘·파워 디바이스가 사용되고 있습니다.그러나 여기에 SiC디바이스나 GaN디바이스가 사용되면 전기회로의 사양이나 구성이 바뀌어 새로운 사양의 콘덴서가 요구될 가능성이 있습니다.

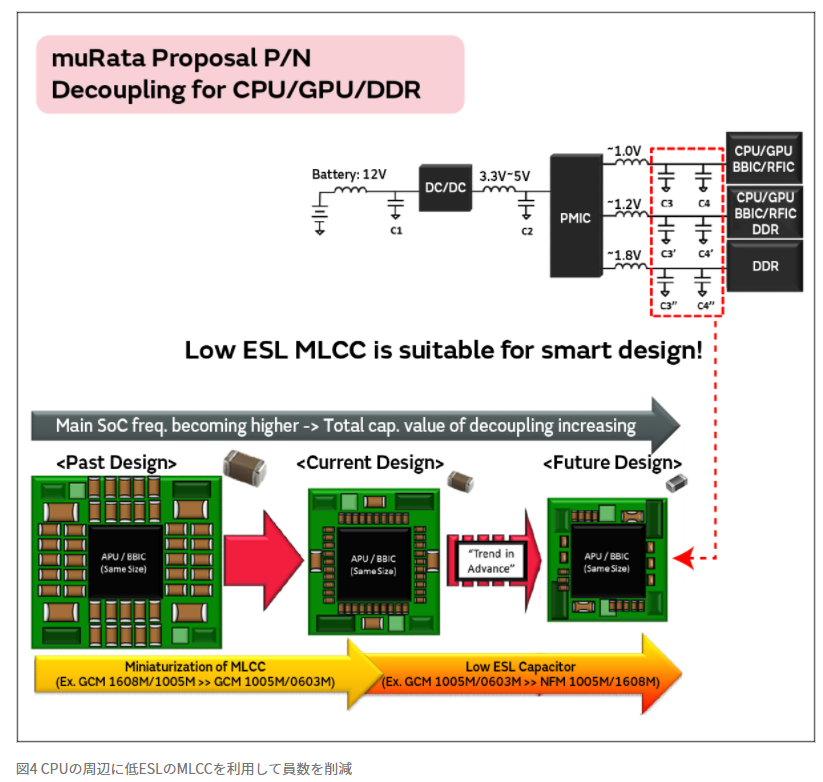

자동 운전 시스템의 전원 제어용 IC의 주변에서 이용하는, 원수 삭감을 가능하게 하는 저ESL품으로 1005M사이즈로 1μF, 4V, 1608M 사이즈로 10μF, 4V의 3단자 콘덴서라는 특징적인 상품을 투입했습니다.이것도 세계 최초로 무라타가 시장에 투입한 거고, 또한 현재 자동 운전의 고도화에 따라 CPU의 처리 능력이 높아져, 패키지 내에 콘덴서를 탑재하고 싶다는 요구가 나오고 있습니다. 이러한 요구에 대응하기 위해 패키지 안에 내장할 수 있는 슬림형(최대 0.22mm 두께)의 저ESL로 0510M사이즈, 1μF, 4V의 LW 역전 콘덴서를 투입했습니다.

한편, "E", 전동화에 대한 대응은 리튬이온 2차전지를 충전하는 온보드 충전기에 사용하는 MLCC로서 3216M사이즈로 C0G, 10nF, 630V의 제품, 3225M 사이즈로 C0G, 33nF, 630V의 제품, 5750M사이즈에서 C0G, 54nF, 1KV의 금속단자 콘덴서를 투입하고 있습니다.

IT제품과 마찬가지로 세라믹이나 전극을 형성하는 재료의 초미립자화(그림 상단)와 그 불균형이나 분산의 균일화(그림 하단)를 추구하고 있습니다. 다른 하나는, 차의 품질 요구에 대응하기 위한, 산포를 억제한 세라믹 가공 성형 기술입니다.전극이나 유전체의 박층화를 추진하면서, 대용량화나 고내압 실현을 위한 슬러리, 시트의 성형, 적층, 소성공정 등의 기술개발에 힘쓰고 있습니다. 이러한 생산 공정은, 재료 개발과 접합시키면서 최적 공정을 개발하고 있습니다.

컴퓨터에 큰 전력을 공급하는 전원시스템 제어에 이용되는 전기회로에서는 제어 IC를 정상 작동시키기 위해 필요한 전하를 공급하는 대용량의 MLCC를 사용하게 될 것입니다. 전원회로에서 사용하는 MLCC는 CPU 등에서 소비하는 전류량이 증가할수록 대용량화와 사용원수가 증가합니다.게다가 안전성을 높이기 위해, 전원회로가 고장 나도 자동운전 기능이 멈추어 버리지 않게, 전원 회로를 FAIL SAFE화하는 움직임도 있습니다, 이것도 사용원수 증가의 요인이 됩니다.

소형·대용량의 MLCC, 또 제어 IC 주변에서 사용하는 MLCC의 원수감소를 위한 저ESL MLCC의 요구가 높아질 것입니다).물론 자율주행 기능은 차량의 움직임을 제어하는 중요한 애플리케이션이기 때문에 신뢰성 높은 전장용 MLCC가 필수적입니다.

전동화에서는 HEV나 전기 자동차(BEV), 연료 전지차(FCEV) 등 여러가지 방식이 동시 병행적으로 진행되고 있습니다만, 최종적으로는 BEV를 중심으로 전동화가 집약해 나가는 것이라고 생각됩니다. 그 때, 당면 과제가 되는 것이, 항속 거리의 연장입니다.항속거리를 늘리기 위해서는 대용량 배터리를 탑재할 필요가 있지만, 단순하게 대용량화하는 것만으로는 충전 시간이 길어져, 사용하기 불편한 자동차가 되어 버립니다.이 때문에 대용량 배터리를 얼마나 단시간에 충전할지가, 기술개발의 논점이 됩니다.

현시점에서, 그 해로서 주목받고 있는 것이, 배터리 전압의 고전압화입니다. 현재의 전압은 400~500V가 일반적인데, 그것을 800V 이상으로 끌어올리려는 움직임이 나타나고 있습니다. 이미 800V화는 일부 고급차에서 실시 예가 있습니다. 고전압화의 움직임에 따라 MLCC의 내압을 고품질을 유지하면서 높여갈 필요가 있습니다.

차재용 MLCC는, 소형·대용량화로 선행하고 있는 민생기기용의 기술을 기본으로, 차재용의 요구를 대응하면서 진화시켜 갑니다. 민생기기용보다 5년에서 10년 늦게, 전장용을 같은 사이즈, 같은 용량의 제품을 만드는 것이 목표입니다

저ESL화나 패키지 탑재용의 슬림형품의 개발도, 신뢰성을 유지하면서 진행하겠습니다. 다만, 민생 기기 전용은 저압품이 많습니다만, 차량 탑재용은 중고압품에도 큰 수요가 있습니다.이 점에서는 자동차 탑재용 독자적으로 고내압화 기술을 선행시켜 개발할 필요가 있다고 생각합니다.

'Product' 카테고리의 다른 글

| (GRM MLCC) Murata MLCC Product Development (0) | 2021.08.14 |

|---|---|

| (2020) Murata Solution for xEV Application (0) | 2021.07.31 |

| (Ripple) Factors Affecting Temperature Rise in MLCC (0) | 2021.07.31 |

| (Automotive MLCC) EV/HEV Product by AVX (0) | 2021.07.31 |

| (2021) MLCC material and Process technology(삼성전기 최재열개발팀장) (0) | 2021.07.28 |