2021. 4. 3. 14:45ㆍProcess

理學電機 (株) 有井 忠

머리말

일반적으로 각종 세라믹은 각각의 원료 분말과 여러 바인더를 잘 혼합하여, 성형기에서 성형한 후, 소성하여 제조된다. 이 유기 바인더는 소성 전에 요구된 소정 형상유지를 위해 세라믹 성형체에 강도와 가소성을 주므로, 이 바인더는 세라믹의 취급을 위하여 사용되는 불가결한 것이다. 이 때의 유기바인더의 제거는 [바인더 burn out]라고 불리며, 폴리머의 바인더의 열분해와 증발에 의해서 이루어진다. 대표적인 사출성형법에서는 바인더의 량이 다른 성형법(주물성형, 프레스성형)과 비교해서 5~10배(약50vol%정도) 필요하고, 이를 위해서 소성전에 탈바인더(탈지)를 행하지 않으면, 성형품의 파손을 초래하는 것으로 된다.

일반적으로, 탈지공정에서는 3일간 이상을 요하고, 서서히 상승해서 바인더의 분해 및 증발을 촉진하여, 대부분의 바인더를 제거 하지 않으면 안 된다. 원료 분말의 유동성의 개선이나 성형품의 형상 유지를 위해서, 첨가한 바인더는 소성의 전 다계에서 제거할 필요가 있고, 공업적으로는 저온(상온이상)에서, 더욱이 단시간에 제거하는 것이 바람직하다. 탈지과정에서 바인더의 現象으로서는, (1) 고상→기상 (승화, 반응), (2) 고상→액상 (용융), (3) 액상→액상 (유동, 유출, 압출), (4) 액상→기상 (증발, 비등, 반응, 분해)와 같은 복잡한 상변화 (단독 또는 복합)를 동반한다. 바인더가 상변화하면, 체적 팽장을 동반하기 때문에, 이것을 실패하면, 성형체의 파괴나 미소 크랙 내장 등의 결함의 도입이 된다. 특히, 탈지 時에서의 미소 크랙은 검출이 어렵고, 놓치는 경우가 많다. 여기서 놓친 미소 결함은 소결 후에도 회복되지 않고 남는 경우가 많기 때문에, 그 발생을 방지하는 것이 중요하게 된다. 이 때의 결함발생은 탈지 속도에 크게 관계하고 있다.

탈지 중에는 바인더 성분이 열분해를 일으켜, 이 반응이 급격하게 진행하면, 휘산하려고 하는 분해 가스가 성형체 내부나 표층에 흠을 내어, 크랙, 표면박리 등이 생긴다. 이 때의 가열속도, 최고온도, 냉각속도의 선택 및 성형체의 유지, 분위기 조정이 불량이면, 이 공정에서 새로운 결함을 생기게 한다. 요컨대, 탈지속도와 탈지 양품步留 중에 어느 것을 우선시키는 것이 알맞은 방법인 지를 판단하면서, 바인더의 종류나 탈지 조건을 결정하지 않으면 안 되는 것이 現狀이다. 이것을 확보하는 것도 중요하다. 원료분말의 입경이나 입도배합의 선정, 가소 造粒의 활용 등의 기술을 병용하는 것도 유효하다고 한다. 또한, 분해, 반응 등을 동반하는 탈지에서는 반응 촉매를 첨가하는 것도 一策이라고 한다.

탈지작업은, 일반적으로 성형체를 대기중, 비산화성(불활성) 常壓분위기 중에서 소정의 온도번위를 서서히 승온하면서 실시되지만, 최근에는 산화분위기 중에서 가열하거나, 효율 향상을 위해 가압 및 감압 탈지로, 초임계압 조건에서 압출 하기도 한다. 또한, 이러한 탈지기술의 어느 것을 채용할 지는 바인더의 성질을 감안할 필요가 있다. 이와 같이 성형 공정에서의 역할을 수행하는 바인더를 어떻게, 결함을 동반하지 않고 제거할지가 세라믹 성형의 큰 포인트 중의 하나이다.

이상의 이유로부터, 세라믹 재료에서 사용되는 유기 바인더의 burn out는 산업 중의 가장 중요한 프로세스의 하나로서 식별되고 있고, 보다 빠르게 바인더를 제거하도록 고효율의 탈바인더 방법의 개발이 기대되고 있다.

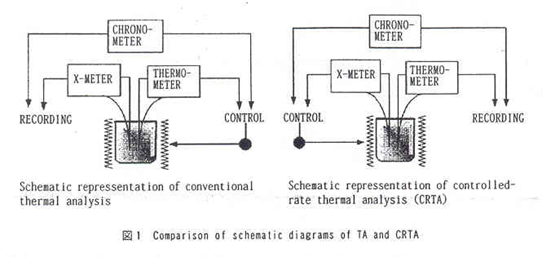

바인더의 burn out의 연구는, 일반적으로 열천평(Thermogravimetric Analysis, TGA)를 이용해서 연속적으로 일어나는 질량감소를 관측하는 것에 의해서 실시된다. 이것은 질량신호가 탈지 과정의 열프로세스 단계를 이해하는 데에 좋은 측정법이라는 것을 의미한다. 바인더의 burn out은 전형적으로 다음에 서술하는 것 같이, 온도-시간 프로그램에서 관리 된 스케쥴에 따라서 실시된다. 최초, 온도는 탈지가 시작되는 직전 온도까지 빠르게 올려진다. 그 후, burn out이 거의 완결하기까지 상당히 천천히 일정한 가열속도로 열처리된다. 한편, 이 질량변화를 센서로서, 로의 온도제어에 피드백 제어하는 방법도 제안되고 있다(1). 이것은 속도제어 열분석법(Controlled-Rate Thermal Analysis, CRTA)(2)라고 불리며, 나중에 서술하는 것처럼 최적의 바인더 burn out을 제어하기 위해서, 상당히 유효한 방식이다. CRTA의 원리 개념을 종래의 열분석법과 비교해서 그림1에 나타냈다. 이 CRTA 방법은 주로, TG나 열팽창측정(Thermodilatometric Analysis, TDA)의 연구(3, 4)에 응용되어, 이러한 분야에 효과적인 것이 입증되고 있다. CRTA의 큰 특징의 하나로, 실험조건(샘플질량, 용기형상, 입도분포)에 영향을 받지 않는 열분석곡선(데이타)이 얻어지는 것이 있다. 이 방법에서는 시료의 온도가 열분해 또는 소결에 의한 수축반응 등의 변화속도에 따라서 제어된다.

요즘, 제조물의 형상의 복잡화, 정밀화, 低cost화 등으로의 수요가 높아지고, 그 대책의 하나로서 탈바인더 공정의 고효율화가 급선무로 되고 있다. 위에 서술한 것처럼, 장시간을 요하는 바인더 공정은 많은 세라믹 제조 프로세스에서 실용화되고 있지만, 현실적으로 경험적인 요소로 좌우되고 있고, 기초적인 연구가 불충분하다. 또한, 첨가하는 바인더의 종류, 배합법, 성형법 등 탈바인더에 직결하는 여러 가지 공시 데이터는 극히 적기 때문에, 어느 것도 세부적인 것에 관해서는 依然不明한 점이 많고, 수 많은 과제가 남겨져 있다. 기초적인 데이터는 최적의 탈지 제어의 설계를 위해서 불가결한 것이고, 세라믹의 탈지 메카니즘을 밝히는 것이다

본 절에서는 초경합금의 압출 성형체의 탈바인더 프로세스에 관해서, 속도제어 TG(CRTG)법의 응용을 해설한다. 여기서는 CRTA법을 최적의 탈바인더 공정의 소성온도 모의시험으로 정하고, 고찰한다. 계속해서, CRTG와 발생가스 분석(Evolved gas analysis, EGA)계와 결합한 복합화 열분석 시스템이 최적의 탈지 제어에 관해서 유용한 단서가 되는 것을 강조한다.

1. 실험

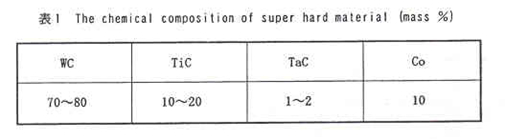

사용한 시료의 화학조성을 표1에 나타냈다. 시료의 입경은 어느 것도 1~10×10-6m이고, 70~80%의 WC를 주체로 한 10~20%의 TiC, 1~2%의 TaC, 약 10%의 Co로부터 된다. 이 분체시료에 첨가제로서 시약의 1~2%의 에칠알콜, 4%의 부탈산염(和光純藥, 분자량 280, 비점 약 610K), 2~3%의 폴리비닐 수지의 합계 8%를 첨가하고, 충분히 혼합했다. 다음에, 피스톤형 압출기를 이용해서, 이 혼합물을 20MPa의 압력으로 외경 4.5mm, 길이 0.6~1.5m로 압출하여 성형한 후, 소정의 치수로 잘라 냈다.

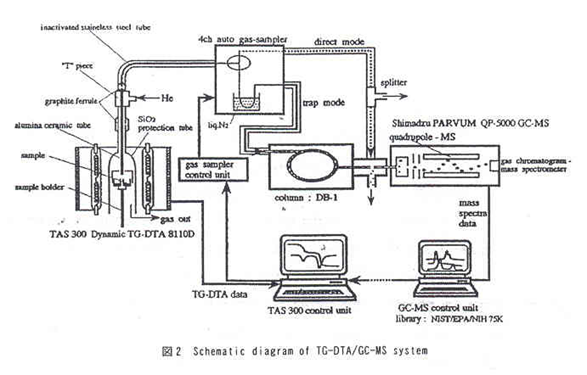

열분석측정에는 약 500mg의 시료를 Φ10mm × 높이 5mm의 백금용기내에 설치하고, 불활성 가스(헬륨)분위기 중에서, 100ml/min의 가스흐름으로, 실온~500℃에서 행하였다. 질량 프로파일의 측정에는, 속도 제어기능을 가진 Rigaku TAS-300 시차열천평 TG-DTA 8110D(싱글형 샘플 홀더 타입)을 이용했다.

정확한 온도측정 값을 주고, 동시에 분해능이 높은 측정결과를 얻기 위해서는 전기로의 응답성이 상당히 중요하다. 이 온도 응답성을 개선하기 위해서, 비교적 큰 열용량을 가진 표준형의 백금저항 히터 대신에, 적외선 이미지爐를 채용했다. 빠른 탈지속도의 실현은 급속한 가열/냉각을 가능하게 한 적외선 이미지가열의 원리로부터 용이하게 시작된다. 이것에 반해서, 저항가열로를 이용하여, 빠른 일정 질량감소속도를 요구하면, 가열계를 제어하는 것이 상당히 곤란하게 된다. 그 때문에, 종래부터 burn out의 온도 제어는 일반적으로 일시적인 가열 제어 불균형에 의해서 일어나는 급격한 온도진동을 피하기 때문에, 느린 속도 설정치의 사용을 부득이 하게 되어 왔다. 한편, 이 적외선 가열 장치에서는 샘플 근방에 배치된 하나의 열전대 센서를 이용해서 가열/냉각 속도를 제어하고 있다. 이 로는 0.5~100℃/min를 초과하는 가열/냉각 속도에서의 정확한 측정이 가능하다.

복합화 동시 TG-DTA/GC-MS 시스템에는, 상기 속도제어 TG와 Shimadzu PARVUM(QP-5000 타입) 가스크로마토그래피-四重極型질량분석계를 TG-MS 인터페이스(Capillary형 도입계)를 사이에 넣고 결합했다. 이 TG-DTA/GC-MS 시스템에는 2종류의 인터페이스 모드가 장착되어 있다. 그림2에 사용한 TG-DTA/GC-MS 시스템 구성을 나타냈다.

시료로부터 발생 가스 흐름이 온도의 관수로서 TG-DTA신호와 함께 기록되는 다이렉트 측정 모드(TG-MS)와, 미리 선택된 온도 범위에서의 부분적인 발생가스를 냉각 채취한 후에 GC-MS분리에서는, J&W Scientific제의 용융 실리카 Capillary column (DB-1, 30m×0.25mm i.d. × 0.25㎛ 膜厚)를 사용했다. 피크 同定은 전자충격 이온화(EI) 모드에 의한 질량 스펙트럼에 의해 실시 하였다. 이 때의 자료(library)의 검색은, NIST/EPA/NIH 화학적 구조 데이타베이스를 사용하고, 未知 화합물의 스펙트럼를 참조 스펙트럼의 자료에 비교하는 수순으로 실시하였다.

탈지 후의 가열처리 된 샘플의 단면 관찰에는, JEOL JXA-733 주사전자현미경(SEM)을 사용하였다.

2. 결과와 고찰

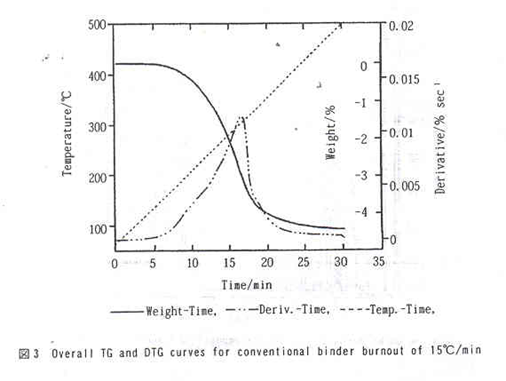

그림3은 15℃/min 에서의 TG/DTG (微紛질량감소 %/s)와 더불어 온도곡선을 나타내고 있다. 샘플의 열분해는 수 단계의 burn out을 동반해서 진행하고, 100℃~450℃ 사이에서 연속적인 질량감소를 나타냈다. 샘플 중의 첨가 바인더의 분해에 따라, 질량감소 속도는 300℃ 부근에서 최대로 되어, 1.2×10-2%/s에 달하고 있다. 그림4는 다이렉트 측정모드에 의해 얻은 주요한 이온 강도의 변화곡선(mass-chromatogram, MC)를 나타낸다. 또한 그림 중에는 총 이온 전류곡선(Total ion current, TIC)의 피크 온도(16.5분)에서의 mass spectrum를 나타냈다. 이 때의 mass spectrum은 dibutyl phtalate의 그것에 상당한다.

관찰된 주요한 포인트는 다음과 같이 특징 지을 수 있다. m/z 18은 H2O에 상당하고, m/z 28은 N2 또는 CO, 그리고, m/z 44는 CO2에 각각 귀속된다. 또한, m/z 149는 dibutyl phtalate의 분자 이온(base peak)이다.

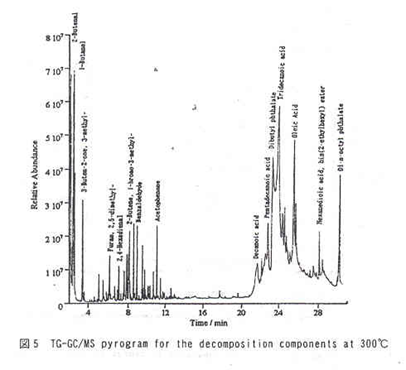

등속가열과 함께 얻은 DTG 커브의 극대 분근에 상당하는 300℃점에서의 발생가스를 트랩(trap) 측정모드로 해서 냉각 채취한 후에 얻은 TG-GC/MS 파이로그램를 그림5에 나타냈다. 여기서, retention time 14분까지에서 관측된 저沸점 성분은 주로 알콜이나 poly(vinyl butyral)로부터 파생한 것으로 예상된다. 또한 가소제로서 사용한 후탈산에서 유래한 특징적인 성분이 20분 후의 고비점성분에서 각각 관찰할 수 있다. 용제로서의 알콜은 비점이 약 130℃이고, 거의 이 온도영역에서 휘발하고, 가소제는 약 130~200℃의 단계에서 유체로부터 기체로 상변화해서 분해한다. 이와 같이, TG-MS분석은 탈지 프로세스에서의 휘발성분의 거동을 추측하는 데에 상당히 도움이 된다.

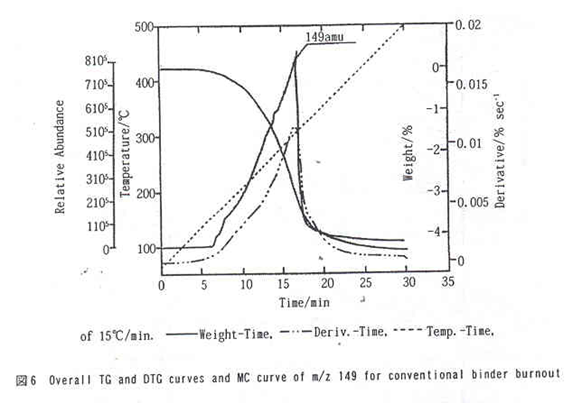

여기까지의 결과로부터 dibutyl phtalate의 생성에 의한 m/z 149의 생성 이온 강도의 증대는 급격한 온도상승에 의해 일어나는 것으로 추측된다. TG, DTG와 온도곡선에 대한 m/z 149의 이온 강도 프로파일이 비교하기 쉽도록 시간관수로서 동일 그래프 위에 그린 것이 그림6이다

그러나, 이와 같이 일정의 가열속도에 의한 탈지방식에서는 샘플 내의 압력상승이나 온도구배가 일어나기 쉽게 되는 것이 문제가 된다. 또한 이 측정에 의해 질량감소의 속도가 반응단계의 中온도 영역에서 최대량을 나타내는 것을 알았다. 그러나, 휘발하기 쉬운 생성물은 샘플 내부를 통과해서 표면으로 확산하지 않으면 안 된다. 시료의 표면 가까이의 바인더로부터의 휘발성 성분은 중심 부근으로부터 빠르게 제거된다.

이것이, 시료표면과 내부와의 사이에서 큰 수축량의 차이를 낳고, 결과적으로 크랙생성을 일으키는 원인이 된다. 여기서, 가열속도의 적절한 조정에 의해 이 극대의 피크의 출현을 제한하고, 평활화시키는 데는 과도한 온도구배를 피하기 위해서 아주 천천히 가열속도를 설정할 필요가 있지만, 이것은 결과적으로 비현실적인 긴 측정시간을 가지게 한다. 그러나, 주의해야 할 것은 그림4에 나타낸 것 처럼, 바인더의 성분이 CO나 CO2, CH4와 같은 저분자량을 가지는 화학종으로 분해하여 그것들이 돌발적으로 다량의 기체발생물로서 탈리하는 것 같은 경우에는 이러한 가스에 의한 응력이 원료 분말과 바인더 간의 결합력을 초과[탈지 분열, すくれ]등을 유발하여, 결함群을 저지할 수 없는 위험성을 남긴다.

한편, 이것에 대해서 일정한 질량변화속도로 온도를 제어할 수 있는 CRTG에서는 긴 측정시간을 소비하는 것 없이 탈지 프로세스를 수행하도록 접근이 가능하다. 이하에 나타내는 것 처럼, 질량감소의 속도를 일정하게 유지하도록 가열하는 것으로 詩料系內로부터 발생가스를 거의 균일한 속도로 逃散시킬 수 있다. 여기서, 분해성분의 정성과 동시에,정량적인 特質을 알아 두는 것이 탈지 프로세스의 해명에 극히 중요하다.

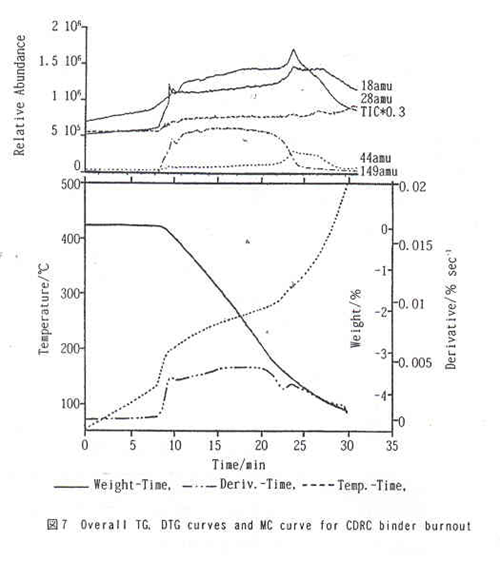

CRTG법에 의해 얻어진 탈바인더 프로세스를 그림7에 나타냈다. 여기서는, 온도-시간, 질량-시간, 질량미분-시간곡선과 함께, MC와 TIC곡선이 그려져 있다. 측정은 시작 10℃/min의 가열속도로 승온하여, 샘플 온도가 130℃에 도달한 후, 질량감소 속도를 일정치로 유지하도록 설정했다. 변환온도의 설정은 그림3에서 미리 실시한 TG감량의 시작부터 결정했다.

질량감소 속도는 5×10-3%/s의 빠른 burn out 속도로 거의 직선적으로 감소하도록 제어되어 있다. 질량감소 속도를 나타내는 DTG의 형상은 저분자 성분이 22.5분 부근에서 일시적으로 이온 증가하는 온도 영역(특히, m/z 44의 거동이 현저)를 제외하면, MS신호의 응답에 잘 유사하다. 이 결과는 CRTG의 가열제어가 시료계로부터의 분해 생성가스를 거의 균일하게 逃散할 수 있는 것을 나타내는 것이다. 계속해서, 이 탈지 프로세스에 영향을 미치고 있는 m/z 149의 생성속도가 일정하게 유지되고 있는 이외에, 저분자의 화학종의 급격한 발생도 제어하고 있는 것이 밝혀졌다.

그림3과 그림7의 비교는, 탈지 프로세스로의 큰 개선을 例証함과 함께, 特筆해야만 하 는 것은 쌍방의 측정이 거의 동일 시간 내에 완결하고 있는 것이다.

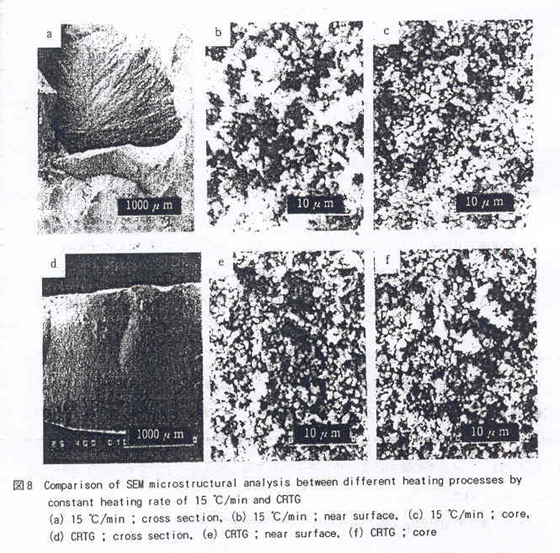

본 방법의 효과를 입증하기 위해서, burn out 처리 후, 샘플의 단면을 SEM에 의해서 관찰했다. 그림8은 등속 가열과 CRTG 방식에 의한 시료의 SEM 관찰의 비교결과를 나타냈다. 등속 승온의 시료 관찰로부터, 시료내부에 큰 크랙이 생성하고 있는 것 이외에, pore 사이즈와 밀도의 불균일성이 시료표면과 core부의 사이에서 명확하게 관찰되었다. 대조적으로, CRTG법으로부터 시료의 관찰결과는 어떤 크랙형성도 확인할 수 없었으며, 거기에다 시료표면과 코아부 사이의 포아 사이즈의 밀도는 동질하게 형성되어 있다.

종래, 탈지공정의 모의실험은 온도 프로그램된 가열곡선을 사용해서 몇 번이고 영향을 주는 최적조건을 내는 일에 기초를 두고 있고, 많은 것이 경험적인 요소에 지배되어 있다. 본 절에서 나타낸 접근은 최적의 burn out control(온도-시간 스케쥴)이 각각의 첨가 바인더의 분해단계에 대응하고 자동적으로 구해지는 것을 의미하고 있다.

시료의 탈지공정에 CRTG를 응용하면, 탈지 생성물의 확산과 특성을 고려한 최적조건이 반복작업에 의한 가열곡선을 필요로 하지 않고 얻는 것이 가능하게 된다.

3. 결과

WC계 초경합금의 압출성형체를 대상으로서, 속도제어 TG법을 이용해서, 시료의 탈바인더 과정을 검토하여, CRTG법이 성형체로부터 탈바인더의 최적조건을 확립하기 위해서, 강력한 수단으로 되는 것을 나타냈다. 탈지 과정을 연구대상으로 한 경우에는, 휘발기체에 관한 [양]과 [질]의 두 개의 문제가 있는 것을 기술했다. 이 때의 [양]은 단위 당 기체발생율에 상당하고, 크랙생성이나 포아사이즈의 원인이 된다. [질]은 성형체의 표면에 가까운 부분과 중심부에서 분해 가스의 탈리속도에 차가 생기고, 분해상태에 차이를 가지게 하는 것이다. 전자는 CRTG법에 의해 해결이 예측되고, 후자는 여기서, 발생하는 기체 성분을 질량분석계(MS)에 의해 리얼타임으로 검출하는 것에 의해 확인할 수 있다. 종래의 일정 가열속도방식에서는 첨가된 바인더는 주로 시료의 표면으로부터 분해가스로 되어 제어되고, 그 때에 각 바인더의 전이와 대응한 수축이 생겨, 이것이 크랙 형성의 큰 요인으로 되고 잇다.

CRTG법을 탈바인더 프로세스에 응용하는 큰 이점은 샘플 내에 존재하는 온도구배와 생성물 가스에 의한 압력구배를 최소한으로 고정시키고, 반응환경의 균일성 개선에 한층 더 양호한 온도 프로그램이 자동적으로 도출할 수 있는 점에 있다. 또한, TG-MS법으로서의 복합화 분석에 의해, 각 가스종의 발생거동과 그 생성량의 예상이 직접 얻어지고, 탈지 특성의 해명에 중요한 정보가 된다. CRTG에 의한 탈지 프로세스는 바인더의 제거에 의한 샘플내의 결함의 형성을 방지할 수 있는 것이 SEM에 의한 단면관찰에서 실증되었다.

TG-MS법은 여러 가열탈지 조건으로부터 얻어진 열분석 곡선의 비교, 검토를 용이하게 하는 것만이 아니라, 동시에 그곳에서 일어나고 있는 화학반응을 용이하게 추적, 吟味할 수 있다. 이러한 것으로부터 이용가능한 바인더의 종류의 선택폭이 넓어질 뿐 아니라, 종래에 성형하는 것이 곤란했던 복잡한 형상을 가지는 제품과 더불어 치수를 얻는 것도 가능하게 된다. 본 법에 기초를 둔 탈지 모의실험의 결과는 상업적, 공업적 爐로서의 대규모의 시스템으로 유효하게 활용할 수 있는 것으로 생각된다.

'Process' 카테고리의 다른 글

| (Sintering) Rack 소성 시스템 (0) | 2021.04.03 |

|---|---|

| (De-bindering)탈바인더 기술과 그 최적화 (0) | 2021.04.03 |

| (Pressing)분무건조법을 이용한 세라믹 Powder의 조립화 (0) | 2021.04.03 |

| (Pressing)과립을 이용한 건식성형 (0) | 2021.04.03 |

| (Casting)MLCC 그린시트와 Carrier Film의 밀착성 (0) | 2021.04.03 |