2021. 4. 3. 15:53ㆍ2006-적층세라믹 디바이스의 최신 개발기술

와다 노부유키

Murata

1. 들어가는 말

휴대전화를 필두로 한 전자기기의 소형화에 따라 수동부품에도 소형, 고성능화가 요구되고 있다. 그림 1에 나타낸 적층 세라믹 콘덴서도 마찬가지다. 세라믹 콘덴서의 소형, 고성능화를 위해서는 전체 층의 박층화 및 고적층화가 필수다. 현재 1.0um 두께의 유전체를 600층 가까이 적층한 적층 세라믹 콘덴서가 개발되고 있다.

적층 세라믹 콘덴서는 BaTiO3 유전체 분말을 분산시킨 slurry를 sheet로 성형하고, 이 위에 내부 전극인 Ni 전극을 screen 인쇄, 이것을 적층, 소성하여 제조된다. 유전체 두께를 1.0um로 박층화하기 위해, 유전체 원료 입경은 가능한 작게 하여, 유전체 한층 당 일정 개수 이상의 입자가 들어가도록 해야 한다. 이 때 미립의 유전체에서도 유전체로서의 필요 특성을 발현시키는 것이 매우 중요해진다. 유전체로 사용되고 있는 BaTiO3는 grain이 submicron 이하가 되면, 사이즈 효과에 의해 강유전성 및 결정성이 저하된다고 알려져 있다. 따라서 유전체를 미립화하면, 강유전성을 저하시켜 유전율 저하를 초래, 결국에는 적층 세라믹 콘덴서의 정전 용량을 증가시키는 것이 어려워진다.

그림 1. 적층세라믹 콘덴서의 개념도(a) 및 내부구조(b)

내부전극인 Ni이 산화되지 않는 환원 분위기 영역에서 BaTiO3를 소성하면, 일반적으로 BaTiO3는 반도체화된다. 현재는 미량의 첨가제를 첨가하여 BaTiO3에 내환원성을 부여하고 있다. 그런데, 소자 두께를 박층화할 때, 유전체 한 층당 grain 개수가 감소함에 따라 이 작은 grain 수에서 절연체로서의 신뢰성을 확보하는 것도 중요해 진다.

적층 세라믹 콘덴서용 유전체 재료로 소성 때 입성장시켜 실온에서의 유전율을 크게 한 것 (JIS : F특성)과, 입성장을 억제하여 실온 유전율이 크지 않으나, 유전율의 온도 특성이 평탄한 것 (JIS : B 특성)이 사용되고 있다. 최근 대용량 적층 세라믹 콘덴서 시장에서 유전율의 안정성 면에서 B특성 재료 사용이 확대되고 있다.

일반적으로 B 특성 재료로는 core-shell 구조를 갖는 유전체가 사용되고 있다.4)~6). 그림 2(a)에 나타낸 것과 같이 core-shell 구조는 한 입자 안에서 강유전성을 갖는 BaTiO3의 core상과 첨가물이 BaTiO3에 확산하여 생성하는 shell로 구성된다. Shell 상은 curie 온도가 실온 이하의 낮은 온도로 shift되었고, 실온 유전율이 낮은 상유전성 물질이라 생각되고 있다. Core-shell 구조에서 유전율이 평탄한 온도특성을 보이는 이유는 curie 온도가 다른 core와 과 shell의 유전율 온도특성이 중첩되기 때문으로 생각되고 있다.

그림 2. (a) Core-shell 구조 및 (b) 비 core-shell 구조를 갖는 유전체의 모식도. 사선은 강유전체의 특징인 domain 구조를 표시

Core-shell 구조를 갖는 재료는 고온에서도 장시간에 걸쳐 절연저항이 열화 되지 않는 고신뢰성 재료로 알려져 있다.4) Core-shell 구조에서 shell 상은 BaTiO3 입자 표면에서 입내로 희토류 원소가 확산되므로써 신뢰성이 높고, core상은 기본적으로 순수한 BaTiO3로, Ni 이 산화되지 않는 환원 분위기에서 소성했을 때 신뢰성이 좋지 않다고 생각되고 있다. 신뢰성이 높은 shell의 존재 때문에 core-shell 구조는 Ni 내부전극이 산화되지 않는 환원분위기에서 소성해도 높은 신뢰성을 유지한다고 생각할 수 있다.

이상과 같이 core-shell 구조를 갖는 재료는 유전율의 안정성, 신뢰성 면에서 우수한 재료이지만, 그림 2(a)에 나타낸 것처럼 core가 grain 크기에 비해 작다. (즉 size가 작아짐에 따라 강유전성이 저하된다는 size 효과가 강하게 나타난다.) 유전율이 높으면서도, 유전율의 안정성 및 신뢰성이 높은 신재료 설계가 필요하다. 본 보고에서는 Ni 전극 대용량 적층 세라믹콘덴서용으로 박층의 유전체 두께에서도 유전율이 높고, 유전율 온도특성 안정성이 우수하며, 충분한 신뢰성을 갖는 재료로서, 그림 2(b)에 나타낸 것과 같이 종래의 core-shell 구조를 갖지 않는 신규 유전체 재료를 개발하였기에, 그 개요를 보고하겠다.

유전율 온도특성과 grain 성장의 관계

유전율 온도특성의 평탄화를 위해 core-shell 구조가 필요하다고 생각되어 왔다. Core-shell 구조의 소결체에서 grain 크기는 소성 전의 원료 분말 입경과 거의 같은 같다. 즉 소성 때 grain이 성장하지 않는 것이 대부분이다. 소성 때 grain 성장 억제가 전기적 특성, 즉 유전율의 온도 특성에 미치는 영향을 아래와 같은 방법으로 조사하였다.

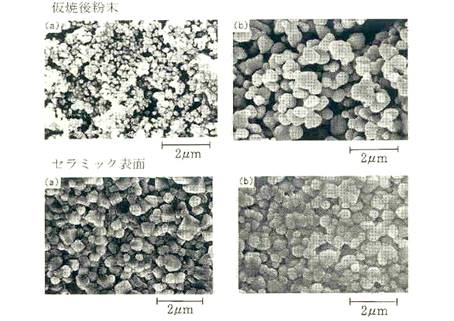

먼저 가수분해법으로 BaTiO3 seed를 합성하고, 열처리한 온도를 조절하여, 분말 평균 입경이 0.2um인 것(A시료)과 0.5um인 것(B시료) 2종류의 BaTiO3 분말을 제작하였다. 이 BaTiO3 분말에 첨가제 조성을 제어하여 그림 3에 나타낸 것과 같이 소성 후 grain 크기가 0.5um가 되도록 소성하였다. A시료는 소성 때 입성장이 일어난 것이고, B 시료는 입성장이 억제된 것이다.7) 소결체의 유전율 온도 특성을 그림 4에 나타내었다. 시료는 10mmF x 0.7mm의 disk 시료를 소성한 것으로 유전율은 1kHz/1Vrms에서 측정하였다.

그림 3 하소후 BaTiO3 분말 및 소성 후 BaTiO3 소결체 표면의 SEM 사진 (a)는 소성 때 입성장한 것, (b)는 입성장하지 않은 것

때의 입성장이 세라믹의 유전특성에 미치는 영향을 알아보기 위해 분말 및 소결체에 대한 X선 회절분석을 행하고, Hall법으로 불균일왜곡8) 정도를 분석하였다. Grain 성장이 억제된 B시료에서 소결에 의해 불균일왜곡이 증대되었음을 확인하였다. 이는 입성장이 억제된 시료에서 입계에 의한 응력이 소결체 grain에 작용하고 있음을 나타낸다. 이것에 의해 curie 온도에서의 유전율 온도이상이 억제된 것으로 생각할 수 있다.

지금까지 유전율 온도특성이 안정한 적층 콘덴서를 제작하기 위해 core-shell 구조를 갖는 유전체 재료가 필요하다고 알려져 왔으나, 그림 4에 나타낸 것처럼, 소결 때 입성장을 억제하므로써 유전율 온도특성을 평탄하게 하는 것이 가능함을 알 수 있다.

그림 4 소성 때 입성장 유무에 따른 유전율 온도 변화 특성의 차이

1.3 비 core-shell 구조의 신뢰성 설계

내부전극을 Ni로 하여, Ni이 산화되지 않는 환원 분위기에서 BaTiO3를 소성하면, BaTiO3에 산소 빈자리가 발생, 이것이 고온, 고전계 하에서 움직여서 절연저항 열화를 초래한다고 알려져 있다.

Core-shell 구조의 재료는 희토류 원소가 확산되어 형성된 고신뢰성의 shell 상 때문에 신뢰성이 우수하다고 생각할 수 있다. 앞 절에서 그림 2(b)와 같이 core-shell 구조를 갖지 않더라도 BaTiO3 소결체가 안정한 유전율 온도 특성을 가질 수 있다고 설명하였다. 이하에서는 core-shell 구조를 하지 않는 재료에 대하여, 신뢰성을 높이기 위해 입내와 입계를 제어하는 방법을 설명하겠다.

그림 5에는 세라믹 grain의 신뢰성 비교를 위해, BaTiO3와 BT에 Ca를 고용시킨 (Ba,Ca)TiO3의 신뢰성을 비교하여 나타내었다. 소결성과 신뢰성을 확보하기 위해 SiO2, MgO를 첨가한 것들로, 두 재료 모두 둘 다 소결 때 입성장이 일어나지 않았다. 유전체 두께 1um의 적층

1.3 비 core-shell 구조의 신뢰성 설계

내부전극을 Ni로 하여, Ni이 산화되지 않는 환원 분위기에서 BaTiO3를 소성하면, BaTiO3에 산소 빈자리가 발생, 이것이 고온, 고전계 하에서 움직여서 절연저항 열화를 초래한다고 알려져 있다.

Core-shell 구조의 재료는 희토류 원소가 확산되어 형성된 고신뢰성의 shell 상 때문에 신뢰성이 우수하다고 생각할 수 있다. 앞 절에서 그림 2(b)와 같이 core-shell 구조를 갖지 않더라도 BaTiO3 소결체가 안정한 유전율 온도 특성을 가질 수 있다고 설명하였다. 이하에서는 core-shell 구조를 하지 않는 재료에 대하여, 신뢰성을 높이기 위해 입내와 입계를 제어하는 방법을 설명하겠다.

그림 5에는 세라믹 grain의 신뢰성 비교를 위해, BaTiO3와 BT에 Ca를 고용시킨 (Ba,Ca)TiO3의 신뢰성을 비교하여 나타내었다. 소결성과 신뢰성을 확보하기 위해 SiO2, MgO를 첨가한 것들로, 두 재료 모두 둘 다 소결 때 입성장이 일어나지 않았다. 유전체 두께 1um의 적층 세라믹 콘덴서를 제작하여 평가한 결과다.9) 그림 5에 나타낸 것과 같이 BaTiO3의 Ba 자리에 Ca를 고용시키므로써, 신뢰성이 10배 향상되었다. Ca가 고용되면 격자부피가 감소되는 것으로 알려져 있다. 가속 수명의 증가는 Ca가 Ba 자리에 고용되어 격자 부피를 감소시키므로써, 수명을 좌우하는 산소 빈자리의 이동도를 떨어뜨렸기 때문으로 생각할 수 있다.

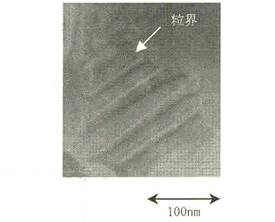

그림 5 BaTiO3에서 Ca의 효과. 층 두께 1m, 150도, 10V/m에서의 가속 수명 시험

그림 6에는 Y를 첨가한 예를 나타내었다. Y를 첨가한 (Ba,Ca)TiO3의 가속수명이 Y를 첨가하지 않은 것보다 10배 향상되었다.10) 첨가한 Y가 어떤 상태로 존재하는가 알아보기 위해 TEM으로 분석하였다. 그림 7에 나타낸 것처럼, 입계 및 입계에서 2nm 안쪽에 위치한 grain 내부를 TEM으로 분석하였다. Y는 입계에 만 존재하고 입내로는 고용되지 않았음이 확인되었는데, 이는 core-shell 구조를 하고 있지 않음을 나타낸다. 희토류 등이 확산되어 형성된 shell이 없이, 희토류 원소가 입계에 존재하는 것만으로도 그림 6에 나타낸 것처럼 신뢰성이 우수한 재료가 될 수 있음을 알 수 있다.

그림 6 (Ba,Ca)TiO3에서 희토류 첨가 효과. 층 두께 1m, 150도, 15V/m에서의 가속 수명 시험

그림 7 Y를 첨가한 (Ba,Ca)TiO3 소결체의 TEM image, 조성분석 point 및 EDS 분석 결과

본 조성계에서는 수명을 좌우하는 산소빈자리의 이동이 Y가 고용된 입계에서 억제되어, 신뢰성이 대폭 향상되었다고 생각된다.

이상과 같이 세라믹 grain 및 입계의 신뢰성을 검토하므로써, core-shell 구조가 아니더라도, 종래의 core-shell 구조와 동등한 신뢰성을 구현할 수 있는 재료를 개발하였다.

1.4. 대용량 적층 세라믹 콘덴서

Ca를 dopping한 BaTiO3에 희토류를 첨가한 재료계에서, grain 평균 크기가 0.18um인 소결체로 3000 이상의 유전율을 얻었다. 이 재료의 TEM 사진을 그림 8에 나타내었다. 입계까지 강유전성 재료의 특징인 domain 구조가 입계까지 명확히 관찰되어, 그림 2(a)와 같은 core-shell 구조가 아님을 알 수 있다. 비 core-shell 재료에서는 유전율이 낮은 상유전성의 shell이 없고, grain 전체가 강유전성을 보이므로 core-shell 구조와 비교하여 grain 크기가 같더라도, 유전율은 더 클 것이다. 그림 8과 같은 0.18um의 미립 grain으로도, core-shell 구조가 아니므로, 유전율이 높은 재료가 얻어졌다고 생각할 수 있다.

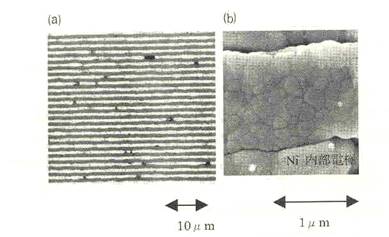

그림 8 비 core-shell 구조 소결체의 TEM 사진

이 재료를 사용하여 제작한 유전체 두께, 1.0um, 적층수 530층인 적층 세라믹 콘덴서의 내부구조를 그림 9에 나타내었다. Grain size가 0.18um로 작기 때문에 1.0um 두께의 유전체 층 안에 5~6개의 grain을 배치 하여, 신뢰성이 우수한 적층 세라믹 콘덴서를 제작할 수 있었다. 유전체 두께 1.0um에서 3000이상의 유전율을 갖는 재료를 사용하였기 때문에 2012 크기에서 정전 용량을 기존 10uF에서 22uF로 향상시킬 수 있었다. 또한 같은 10uF의 정전 용량을 구현할 수 있는 칩 size를 기존 2012에서 1608로, 즉 체적을 약 70% 줄이는 소형화도 가능하였다.

그림 9 (a) 유전체 층 두께 1.0um 적층 콘덴서의 내부 구조, (b) 유전체 grain (화학에칭 후)

1.5 맺음말

박층 소자 대응을 위한 미립 유전체 재료로서 종래의 core-shell 구조와 다른 구조의 유전체 재료를 개발하였다. 이 구조에서는 강유전성을 나타내는 domain 구조가 입계까지 확장된 구조를 보여, core-shell 구조에 비해 작은 grain size에서도 고유전율을 발현할 수 있었다. 또한 입내에 Ca를, 입계에 희토류 원소를 dopping하여, core-shell 구조와 동등 이상의 신뢰성을 확보하였다. 이러한 신규 유전체를 사용하여 1.0um의 유전체 층 두께로 대용량 적층 콘덴서 개발이 가능하였다. 이후 더욱 미세한 size에서도 강유전성 발현이 가능한 유전체 분말을 개발하여11) 더욱 대용량 적층 세라믹 콘덴서 개발이 가능할 것으로 기대한다.

적층 세라믹디바이스의 최신 개발기술, P97~105, 2006

'2006-적층세라믹 디바이스의 최신 개발기술' 카테고리의 다른 글

| 제2-2장 분쇄 -분급 기술 (0) | 2021.04.03 |

|---|---|

| 제1-1장2절 염소법에 의한 고순도 미립자 TiO2 (0) | 2021.04.03 |

| 제3-1장 2절 박층 Ni전극 적층 세라믹콘덴서의 미세구조 설계 (0) | 2021.04.03 |

| 제1-4장 1절 MLCC용 NI-paste 최신기술동향 (0) | 2021.04.03 |

| 제2-1장 적층 디바이스용 박막 그린시트 성형기술/ 슬롯다이법 (1) | 2021.04.03 |