2021. 4. 3. 15:51ㆍ2006-적층세라믹 디바이스의 최신 개발기술

기시 히로시

Taiyo Yuden

1. 서론

최근 휴대전화, 노트북 PC등으로 대표되는 디지털 전자기기의 소형화, 고성능화는 매우 놀라울 정도의 진전을 보이고 있다. 이를 뒷받침하는 기간부품으로 적층 세라믹 콘덴서의 소형화, 고용량화도 매우 정력적으로 진행되어 왔다. 그림 1에 세라믹콘덴서의 단위체적당 정전용량의 변화 추이를 나타내었다. 지난 35년간 체적용량 증가율은 1000배에 달하며, 특히 Ni 전극 세라믹 콘덴서 기술의 발전에 따라 최근 10년간 약 100배의 비약적인 소형 고용량화가 진전되었다. 최근 10년간 유전체 층 두께는 10um에서 1um정도까지 박층화되었고, 적층수가 800층 이상인 것도 실용화되었다. 전자 기기의 소형화, 고기능화의 멈추지 않는 흐름은 더욱더 적층 세라믹 콘덴서의 소형화, 고용량화를 강하게 요구하고 있다. 이를 실현하기 위해 유전체층을 sub micron 영역까지 박층화해야 하며, 점점 유전체 미세구조의 제어가 중요해지고 있다. 본 원고에서는 초박층 Ni전극 적층 세라믹 콘덴서의 구현을 목적으로 유전체 미세구조와 전기특성 및 신뢰성의 연관성을 검토한 결과를 소개하고자 한다.

그림 1 세라믹 콘덴서의 단위 체적당 정전용량의 발전

2. 미세구조와 등가회로 모델

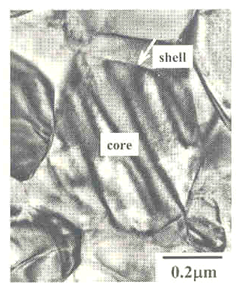

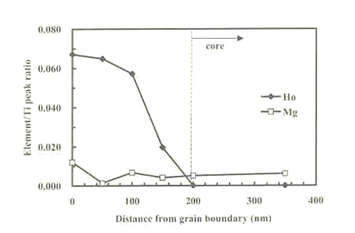

Ni 전극 적층 콘덴서에 사용되는 내환원성 유전체 재료로, BaTiO3에 acceptor로 작용하는 Mn과 Mg를, donor 및 acceptor로 작용하는 희토류 산화물을 첨가한 재료가 널리 사용되고 있다.1) 그림 2에 BaTiO3-MgO-Ho2O3계 B 특성 재료의 TEM 사진을 나타내었다. 개개의 결정입자가 강유전성의 domain 구조를 보이고 있다. 거의 순수한 BaTiO3로 이루어진 core상과 이를 둘러싸고 있는, BaTiO3에 첨가 성분이 고용되어 강유전성을 잃어버린 shell 상으로 구성된 core-shell 구조를 보이고 있는 것을 알 수 있다. 그림 3에 TEM-EDS에 의한 결정 입내에서의 첨가 성분 Mg와 Ho의 농도 분포를 분석한 예를 나타내었다. Ho는 shell에 고용되며 입계에 높은 농도로 존재하고 있다는 것을 알 수 있다. Core-shell 구조는 온도 특성이 비교적 평탄한 B특성 재료 특유의 미세구조다. 유전체의 전기적 특성 및 신뢰성은 유전체 조성뿐만 아니라, 이와 같은 미세구조에 강하게 의존한다고 알려져 있다.

그림 2 BaTiO3-MgO-Ho2O3계 B특성 재료의 TEM 사진

그림 3 BaTiO3-MgO-Ho2O3계 B특성재료의 결정 입내에 서의 Mg, Ho 농도분포에 대한 TEM-EDX 분석예

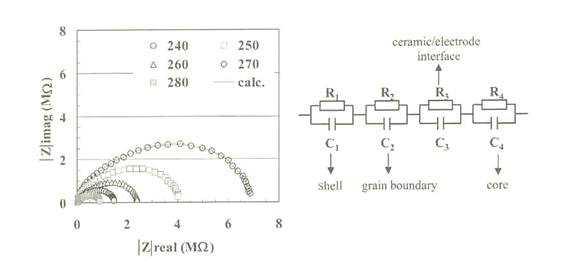

적층 콘덴서의 절연 열화는 유전체 결정 격자의 산소 자리에 위치한 결함인 산소 빈자리가 고전계하에서 cathode쪽으로 migration되기 때문에 일어나는 것으로 생각되고 있다. 산소 빈자리와 같은 defect는 낮은 온도, 고주파 영역에서는 외부 전계에 반응하지 않아 유전율에 기여하지 않으나, 고온 저주파에서는 이동하여 유전율에 기여한다. 따라서 고온 저주파 조건에서 임피던스 측정을 통해 산소 빈자리의 이동을 detect할 수 있다. Chazono등은 B 특성 재료의 미세구조와 전기적 특성 사이의 관계를 명확히 하고자, Ni 전극 적층 콘덴서 재료의 고온에서의 임피던스 주파수 특성을 측정하였는데, 임피던스 신호를 그림 4와 같이 4개의 RC 등가 회로로 fitting할 수 있었다. 등가회로에서 각각의 RC 회로는 core, shell, 입계, 전극/세라믹 계면에 대응된다고 설명하였다.2) 입계에는 double schottky barrier가 형성되어 있고, 전극/세라믹 계면에도 전기적 장벽이 형성되어 있다고 생각할 수 있다.

그림 4 B 특성 Ni 전극 적층 콘덴서의 고온 (240~270도)에서의 임피던스의 주파수 특성과 4- RC 등가회뢰에 의한 fitting 결과

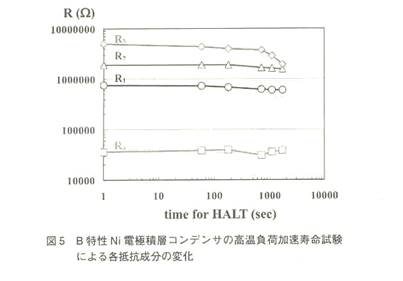

그림 5 B 특성 Ni 전극 적층 콘덴서의 고온 부하 가속 수명 시험 동안의 각 저항 성분의 변화

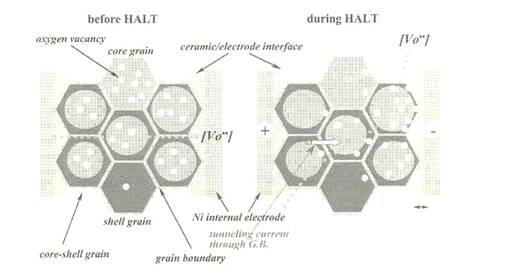

절연 열화 기구를 해명하고자 고온 부하 가속 수명 시험(HALT) 중간 중간에 시료의 임피던스를 측정하고 등가회로에 fitting하여 각 부분의 저항 변화를 측정하였다. 그림 5에 그 결과의 한 예를 나타내었다. 저항값은 산소결함 농도가 높은 core부가 가장 낮고, shell, 입계, 전극/세라믹 계면의 순으로 높았다. 고온부하 가속수명 시험에 의해 전극/세라믹 계면의 저항값이 급격히 저하되는 것에 반해 core부의 저항 값은 약간 상승하며, shell과 입계의 저항 값은 거의 변화가 없었다. 이러한 거동은 그림 6과 같은 절연 열화 모델로 설명된다. 고전계를 인가하면, 입계에서 터널링 전류가 흐르고, core의 산소 빈자리가 입계를 넘어 cathode쪽으로 이동한다. 산소 빈자리 농도가 cathode쪽에서 높아짐에 따라, 내부전극/세라믹 계면의 저항이 저하된다.

그림 6 B특성 Ni 전극 적층 콘덴서의 dc 절연저항 열화 model

표 1 혼합 process (밀링시간)에 따른 BaTiO3 원료의 분체특성 변화

계면 저항의 저하에 따라 입계에 전계가 집중되어 tunnel 전류가 증가, 절연파괴에 도달한다고 생각할 수 있다.

3. 미세구조와 전기적 특성

B특성 재료에서 보이는 core-shell 구조는 조성, 재료 process, 소성 조건 등 다양한 제조 조건에 영향을 받는다. 전기적 특성은 미세구조와 관계가 밀접한데, 적층 콘덴서의 박층화를 위해 미세구조 제어가 더욱더 중요해지고 있다.

이 절에서는 BaTiO3-MgO-MnO-Ho2O3계 B특성 재료에서 재료 process가 미세구조에 미치는 영향과 전기적 특성과의 연관성에 대하여 검토한 결과를 소개하고자 한다.3) BaTiO3 분말은 재료의 혼합, 분산 공정 중에 지르코니아 볼에 의해 damage를 받는다. 혼합 시간에 따른 지르코니아 볼에 의한 BaTiO3 분체의 damage 변화를 알아보고자 표 1에 분체 특성, (BET 및 X선 회절 패턴에서의 반가폭)을 측정한 결과를 나타내었다. 혼합 시간이 길어질수록 BET가 증가하고, X선 회절 pattern으로부터 구한 반가폭 FWHM의 증가가 보인다.

이원료로로, 적층 콘덴서를 만들어 미세구조를 TEM으로 관찰, 통계 처리한 결과, damage 증가에 수반하여 core부 체적 비율이 감소하고 shell 부의 체적 비율이 증가하는 것을 확인하였다. 그림 7에 각 시료에서 입자 내 Ho 농도분포를 TEM-EDX로 분석한 결과를 나타내었다.

그림 7 유전체 재료 혼합 process의 차이에 따른 B특성 재료의 결정입자 내 Ho의 농도분포 변화

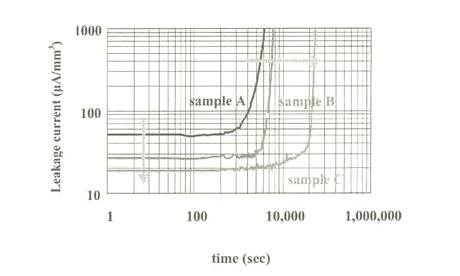

Damage가 커질수록 Ho의 결정 입내로의 확산이 진행, shell 영역이 증대되었음을 알 수 있다. 그림 8과 9에 적층 콘덴서 시료의 유전율 및 고온부하 가속수명 변화를 나타내었다.

그림 8 유전체 재료 혼합 process 차이에 따른 B특성 적층 콘덴서 시료의 유전율 변화

그림 9 유전체 재료 혼합 process의 차이에 따른 B특성 적층 콘덴서 샘플의 고온부하 가속 수명의 변화

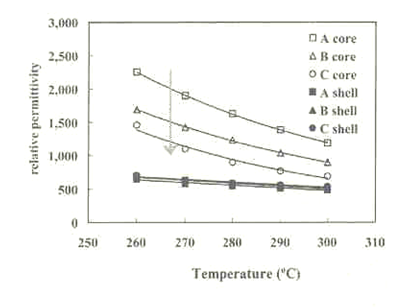

Damage가 클수록 실온 근처의 유전율이 저하되고 수명이 증가됨을 알 수 있다. 이러한 특성 변화와 미세구조의 관련성을 명확히 하기 위해 고온 임피던스 해석을 하였다. 그림 10에 임피던스 해석으로 구한 core부와 shell부의 유전율 변화를 BaTiO3 분말의 damage 별로 나타내었다. 이것으로부터 damage에 의한 유전율 저하는 주로 core부의 유전율 저하에서 기인함을 알 수 있다.마찬가지로 저항성분에 대하여 해석한 결과, damage 변화에 대하여 shell부, 입계부의 저항 성분은 변화하지 않고, 그림 11에 나타낸 것 같이 core부의 저항성분이 damage가 증가됨에 따라 증가함을 알 수 있었다. 따라서 damage 증가에 의한 고온 가속 수명 개선은 주로 core부의 산소 결함 농도가 저하되기 때문으로 생각할 수 있다. 이것은 내환원성이 우수한 shell부분의 성장으로 core부의 산소결함 생성이 억제되는 것으로 해석할 수 있다. 이상과 같이 미세구조의 변화는 밀접하게 전기적 특성, 신뢰성과 관계가 있으며, 또한 그 mechanism의 해석에 있어 고온 임피던스 해석이 유효한 tool임을 알 수 있었다.

그림 10 유전체 재료 혼합 process차이에 따른 core부, shell부의 용량 성분의 변화

그림 11 유전체 재료 혼합 process 차이에 따른 core부 저항 성분의 변화

4. 열 자극 전류(TSC) 측정으로 본 입계의 성질

유전체층의 박층화와 함계 유전체에 인가되는 외부 전계 강도는 현저하게 강해진다. 따라서 박층 적층 콘덴서의 신뢰성 향상을 위해서는 산소결함의 거동을 더욱 자세히 해명할 필요가 있다. 산소결함의 거동을 정량적으로 평가하기 위한 수법으로서, 열자극 전류 측정법이 알려져 있다.4) 이 방법은 시료에 분극이나 trap된 전자를 만들어 놓고, 측정 시료의 온도 상승에 따른 탈분극이나 탈 trap 전류를 측정하므로써, 분극이나 trap의 종류 및 양을 평가하는 것이 가능하다.

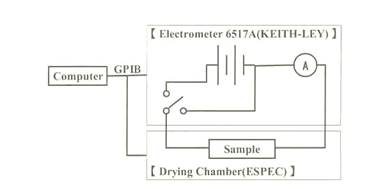

BaTiO3계 강유전체 재료의 경우, 자발분극의 영향을 분리해야 한다. Takeoka등은 Mn 첨가량을 변화시킨 BaTiO3-MgO-MnO-Ho2O3계 B 특성 재료를 사용하여 Curie 온도 이상의 상유전 영역에서 TSC 측정을 행하여 산소 빈자리의 거동 해석하고자 하였다.5) 측정에 사용된 system을 그림 12에 나타내었다. 측정계는 전류계, 절연저항계, 소형 항온챔버 및 컴퓨터로 구성되어 있다. 130도로 setting된 chamber에 시료를 장착하고, 임의의 전압을 임의 시간 동안 인가하여 시료를 분극 시키고, 이 때 흐르는 leak 전류의 경시변화를 측정한다. 다음으로 분극 후의 시료를 30분간 short시켜 완화 시간이 짧은 분극을 제거시킨다. 그 후, 일정 속도로 챔버의 온도를 상승시키며 TSC를 측정한다.

그림 12 TSC 측정 system

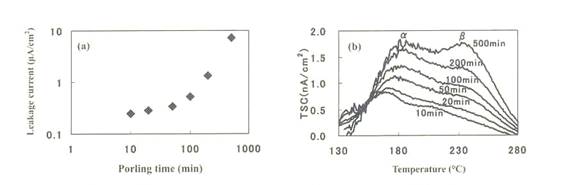

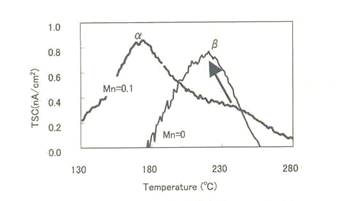

Mn을 0.1at% 첨가한 시료를 사용하여 분극 전압을 20V/um로 하였을 때의 분극 시간에 따른 leak 전류의 변화와 각각의 시간에 분극 처리한 시료의 TSC 측정 결과를 그림 13에 나타내었다. 분극 시간의 증가와 함께 leak 전류가 증가됨을 알 수 있다. TSC 측정에서는 180도 부근, 230도 부근에서 peak a, b가 확인되었다. Peak a는 분극시간 증가와 함께 서서히 포화되는데 반해, peak b는 leak 전류의 증가와 함께 증가하는 경향을 나타내었다. 따라서 peak b는 절연 열화에 기여하는 분극 성분을 나타낸다고 생각할 수 있다. 이 2종류의 peak은 완화시간이 다른 2개의 분극 기구가 존재하는 것을 나타내는데, 결정 입내에서의 산소 빈자리 이동 및 계면을 넘나드는 산소 빈자리의 이동이 이에 해당한다 생각할 수 있다.

그림 13 B특성 Ni 전극 적층 콘덴서의 (a) 분극시간에 따른 leak 전류의 변화, (b) 분극시간에 따른 TSC peak의 변화

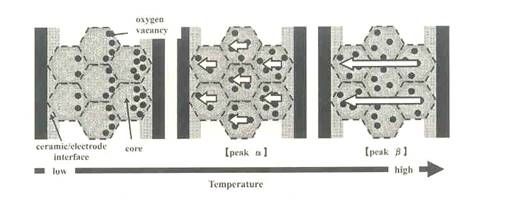

그림 14에 TSC 측정 때의 산소 결함의 이동 모델을 나타내었다. 분극 처리 직후의 시료에서, 산소 결함은 그 일부가 입계에 trap된 상태로서 cathode쪽으로 이동하고 있다고 생각할 수 있다.2) 이 상태로부터 가열 때문에 산소결함이 활성화되어 열평형 상태로 돌아가지만, 입계의 전위장벽을 넘는 정도까지는 도달하지 못해 산소결함은 입내에서 움직인 후 머물게 된다. 이 때의 탈분극 전류가 peak a라 생각할 수 있다. 더욱 온도를 올리면, 산소결함이 활성화되어 결정입계를 넘을 수 있는 열평형 상태에 도달한다. 이 때의 탈 분극 전류가 peak b라고 생각할 수 있다. 즉 peak a는 결정 입내를 움직이는 산소결함, peak b는 입계를 넘나들어 움직이는 산소 결함에 의한 공간전하 분극이라 생각할 수 있다

그림 14 B특성 Ni 전극 적층 콘덴서의 TSC 측정 때의 산소결함 이동 model

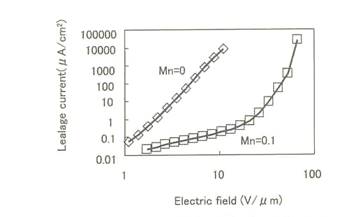

BaTiO3-MgO-MnO-Ho2O3계 B 특성 재료에서 Mn 첨가는 입계의 절연저항을 개선하는데 효과가 있음이, 임피던스 해석으로 확인되었다. 미세구조가 거의 같은 Mn 무첨가 시료와 Mn을 0.1at% 첨가한 시료를 사용하여 TSC 측정을 하여 Mn 첨가 효과를 검토하였다. 각 시료의 130도에서의 I-V 특성을 그림 15에 나타내었다. Mn 첨가 시료는 우수한 내전압특성을 보이며, 입계의 절연성이 개선되었음을 알 수 있었다. Mn 무첨가 시료의 TSC는 peak a가 소실되고 peak b가 저온측으로 shift되면서 Mn 첨가 시료에 비해 매우 큰 peak을 보였다. Mn첨가 유무에 의한 TSC peak의 변화는 분극 때 입계에서의 산소 빈자리 이동의 용이성 차이에 의한 것으로 생각된다. Mn이 첨가되지 않는 경우, 입계의 전위 장벽이 작아 분극 처리 후의 시료에서는 산소결함 대부분이 cathode 계면으로 이동하기 때문에 TSC 측정 때의 Mn 첨가계에서 확인되는 결정 입내에서의 산소 농도 분포의 열적 완화가 일어나지 않으므로 peak a가 소실된다고 생각할 수 있다. 또한 입계의 전위 장벽이 낮기 때문에, Mn 첨가계와 비교하여 입계를 넘나드는 산소 결함의 이동이 저온에서 가능해져 peak b가 저온 측으로 shift된다고 생각할 수 있다

그림 15 Mn 첨가에 의한 B특성 Ni 전극 적층 콘덴서의 I-V 특성의 변화

그림 16 Mn 첨가에 의한 B특성 Ni 전극 적층 콘덴서의 TSC peak의 변화

이상의 검토로부터 적층 콘덴서의 절연열화 억제에는 산소결함의 cathode쪽으로의 이동을 방해할 필요가 있고, 이를 위해 입계의 물성 제어가 매우 중요하다는 것을 알 수 있었다. 또한 박층화에 따라 입계에 고전계가 집중되기 때문에 유전체 한 층 당 입계 수를 증가시켜 산소 결함의 이동을 방해하는 것이 매우 유효한 방법이 될 것이다.

5. BaTiO3의 미립화와 유전 특성의 변화

Ni 전극 적층 세라믹 콘덴서 수요의 증가 경향은 이후에도 계속되리라 기대되지만, 한편으로 디지털 회로화, 시스템 LSI 진전에 의해 다수의 수동부품이 반도체 칩 안의 회로로 대체될 것으로 예상된다. 따라서 반도체 회로 안에 넣기 어려운 고용량화, 고정격화, 고주파화, 고정밀화 방향으로의 기술개발이 중요해지며, 유전체 층을 서브 마이크론 영역까지 박층화 하는 검토가 이루어지고 있다. 앞에서 언급한 바와 같이 유전체의 신뢰성은 절연성이 높은 입계의 갯수에 의존하는데, 일반적으로 유전체 1층당 결정입자 수가 3~5개 필요하다고 알려져 있다. 따라서 sub micron 유전체 층을 실현하기 위해서는 소결체의 입자경이 100~200nm 정도로 작아져야 한다. 그러나, 결정 입경이 작아지면 유전율이 저하된다고 알려져 있다.7) 따라서 재료 설계에서는 신뢰성과 유전율의 균형이 중요하다.

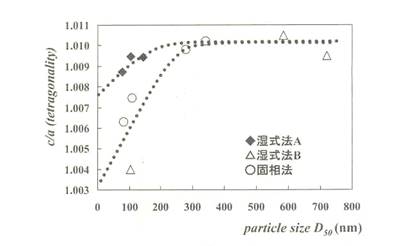

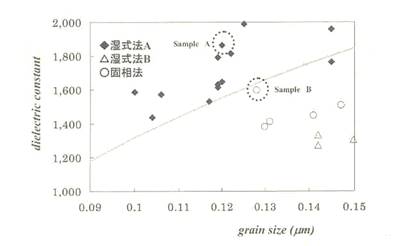

Mizuno등은 각종 방법으로 합성된 BaTiO3 원료를 사용하여 B 특성 Ni 전극적층 콘덴서를 제작, BaTiO3의 결정입자 경과 유전율의 관계에 대하여 검토하였다.8) 그림 17에 각종 방법으로 합성한 BaTiO3 분말의 결정성 (X선 회절 pattern으로부터 구한 tetragonality (c/a)) 과 입자경의 관계를 나타내었다. 입자경이 300nm 이하가 되면 결정성이 저하되고, 200nm 이하의 영역에서는 합성법에 의한 결정성 level이 크게 다름을 알 수 있다.

이상의 검토로부터 적층 콘덴서의 절연열화 억제에는 산소결함의 cathode쪽으로의 이동을 방해할 필요가 있고, 이를 위해 입계의 물성 제어가 매우 중요하다는 것을 알 수 있었다. 또한 박층화에 따라 입계에 고전계가 집중되기 때문에 유전체 한 층 당 입계 수를 증가시켜 산소 결함의 이동을 방해하는 것이 매우 유효한 방법이 될 것이다.

2.5. BaTiO3의 미립화와 유전 특성의 변화

Ni 전극 적층 세라믹 콘덴서 수요의 증가 경향은 이후에도 계속되리라 기대되지만, 한편으로 디지털 회로화, 시스템 LSI 진전에 의해 다수의 수동부품이 반도체 칩 안의 회로로 대체될 것으로 예상된다. 따라서 반도체 회로 안에 넣기 어려운 고용량화, 고정격화, 고주파화, 고정밀화 방향으로의 기술개발이 중요해지며, 유전체 층을 서브 마이크론 영역까지 박층화 하는 검토가 이루어지고 있다. 앞에서 언급한 바와 같이 유전체의 신뢰성은 절연성이 높은 입계의 갯수에 의존하는데, 일반적으로 유전체 1층당 결정입자 수가 3~5개 필요하다고 알려져 있다. 따라서 sub micron 유전체 층을 실현하기 위해서는 소결체의 입자경이 100~200nm 정도로 작아져야 한다. 그러나, 결정 입경이 작아지면 유전율이 저하된다고 알려져 있다.7) 따라서 재료 설계에서는 신뢰성과 유전율의 균형이 중요하다.

Mizuno등은 각종 방법으로 합성된 BaTiO3 원료를 사용하여 B 특성 Ni 전극적층 콘덴서를 제작, BaTiO3의 결정입자 경과 유전율의 관계에 대하여 검토하였다.8) 그림 17에 각종 방법으로 합성한 BaTiO3 분말의 결정성 (X선 회절 pattern으로부터 구한 tetragonality (c/a)) 과 입자경의 관계를 나타내었다. 입자경이 300nm 이하가 되면 결정성이 저하되고, 200nm 이하의 영역에서는 합성법에 의한 결정성 level이 크게 다름을 알 수 있다.

그림 17 각종 합성법에 따른 BaTiO3 원료의 결정성 (c/a)와 입자경의 관계

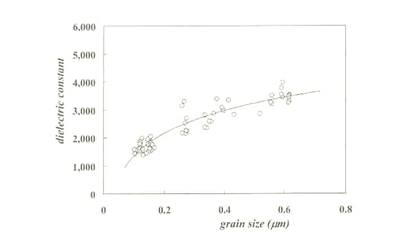

그림 18에 이러한 각종 BaTiO3 원료를 사용하여 제작한 B특성 Ni 전극 적층 세라믹 콘덴서 소결체의 결정 입자경과 유전율의 관계를 나타내었다. 결정입자경이 작을수록 유전율이 저하되는 경향이 보이며, 특히 200nm 이하 영역에서 급격히 저하됨을 보이고 있다. 그림 19에 200nm 이하 영역에서의 적층 콘덴서 재료의 유전율과 출발 BT 원료의 결정성과의 관련성을 나타내었다. 결정 입자경이 같더라도, 유전율은 크게 변하는데, 유전율은 BaTiO3 원료의 결정성에 의존하고 있는 경향을 알 수 있었다.

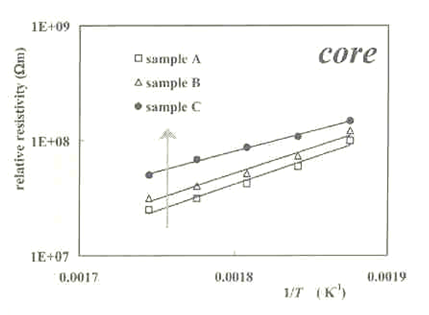

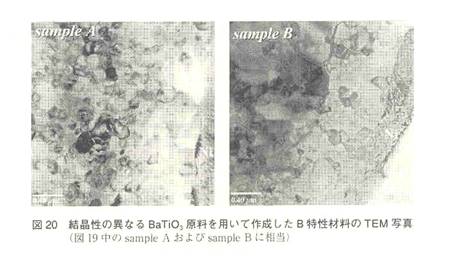

입자경이 120nm 정도에서 결정성이 다른 BaTiO3 원료를 사용한 시료 (그림 19에서 A와 B)에서 미세구조와 전기특성에 관하여 상세히 비교하였다. 그림 20에 소결체의 TEM 사진을 나타내었다. 고결정성의 BaTiO3 원료를 사용한 시료 A에서는 많은 결정입자에서 명확히 core-shell구조를 확인할 수 있는데 반해, 저 결정성의 BaTiO3 원료를 사용한 시료 B에서는 domain이 있다고 할 수 없으며, 부분적으로 첨가 성분이 확산하여 입성장되었다고 판단되는 부분이 보인다.

그림 18 B 특성 Ni 전극 적층 콘덴서 샘플의 유전율의 결정입경 의존성 (실온)

그림 19 각종 BaTiO3 원료로 제작한 B특성 Ni 전극 적층 콘덴서 시료의 유전율의 결정입경 의존성 (실온

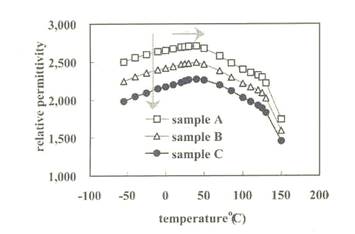

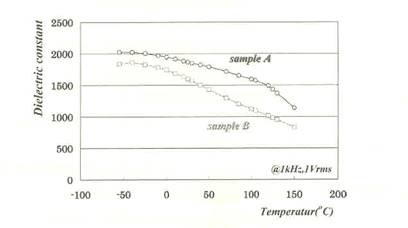

제작한 적층 콘덴서 시료의 온도특성을 그림 21에 나타내었다. 고결정성 BaTiO3 원료를 사용한 시료 A가 전 온도 범위에서 높은 유전율을 나타내며 Curie 온도 근방의 shoulder도 보인다. 한편 저 결정성의 BaTiO3 원료를 사용한 시료 B는 실온뿐만이 아니고 고온측에서의 유전율 저하가 현저하였다. 이와 같은 유전특성의 차이는 미세구조와 밀접히 관련되어 있다고 생각할 수 있다. 즉 BaTiO3 원료 결정성 저하와 함께, 첨가 성분의 core부로의 고용확산이 촉진되어, core-shell 구조를 유지하지 못하고, 강유전성이 저하, core 체적이 감소하므로써 유전율이 저하된다고 생각할 수 있다. 따라서 미세구조의 균일화, 유전율의 향상이라는 관점에서 100nm 정도의 미세한 BaTiO3 원료를 사용할 경우 고결정화가 필요하다

그림 20 결정성이 다른 BaTiO3 원료를 사용하여 제작한 B특성재료의 TEM 사진 (그림 19의 sample A 및 sample B에 해당)

그림 21 결정성이 다른 BaTiO3 원료로 제작한 B 특성 Ni 전극 적층 콘덴서 샘플의 유전율의 온도 특성 (그림 19의 sample A 및 sample B에 상당)

6. 맺음말

유전체 두께가 sub-micron 레벨의 박층 Ni 전극 적층 콘덴서의 실현에는 아직도 넘어야 할 난제들이 산적해 있다. 예를 들어 유전체 층에 인가되는 전계 강도가 현저하게 높아져 BaTiO3와 같은 강유전체는 직류 전압 bias에 의해 유전율이 저하된다. 따라서 초기 유전율과 함께 고 전계에서의 실효 유전율을 향상시킬 수 있는 재료 설계도 중요하며, 강전계에서의 유전 물성에 대한 이해도 필요하다. 유전체 재료 이외에서는 전극의 박층화도 중요한 과제다. 전극 박층화를 위해 200nm 이하의 미립 Ni 분말의 개발도 진전되고 있으며, Ni 소성 수축의 제어, 유전체의 저온 소결화 등의 중요성도 높아지고 있다. 적층 process 기술에 대하여 know-how나 경험적인 요소가 많으나, 초박층 sheet 적층 process 기술의 진보를 위해 재료 분체 설계, slurry 설계, sheet 성형, 전극 형성, 적층 기술 각각에 대하여 과학적인 관점이나 다각적인 시점에서의 approach가 필요하다. 이러한 점에서 콘덴서 제조업체, 원료 업체, process 장비 업체간의 공동 개발 및 대학, 연구기관과의 연구협력 체제가 더욱더 중요해지고 있다.

적층 세라믹디바이스의 최신개발기술 P106~118, 2006

'2006-적층세라믹 디바이스의 최신 개발기술' 카테고리의 다른 글

| 제1-1장2절 염소법에 의한 고순도 미립자 TiO2 (0) | 2021.04.03 |

|---|---|

| 제3-1장 1절 대용량 적층 세라믹 콘덴서의 개발 (0) | 2021.04.03 |

| 제1-4장 1절 MLCC용 NI-paste 최신기술동향 (0) | 2021.04.03 |

| 제2-1장 적층 디바이스용 박막 그린시트 성형기술/ 슬롯다이법 (1) | 2021.04.03 |

| 제1-1장1절 수열합성법 티탄산바륨 분말 (0) | 2021.03.30 |