2021. 4. 3. 14:32ㆍ2006-적층세라믹 디바이스의 최신 개발기술

1. 머리말

적층 세라믹 콘덴서(MLCC) 소형ㆍ대용량화는 굉장하다. 주위의 온도 변화에 대한 전기 특성의 변동이 작은 B특성의 경우, 정전용량 10㎌을 실현할 수 있는 크기가 1998년에는 3216타입(3.2mm×1.6mm×1.6mm)였던 것이 2001년에는 2012타입(2.0mm ×1.25mm ×1.25mm) 이 개발되었고, 2003년에는 1608타입(1.6mm×0.8mm×0.8mm)가 개발되었다. 이것을 단위 체적당 정전용량으로 비교하면 5년간 1.2㎌/mm3에서 10㎌/mm3으로 약 8배나 커졌으며 MLCC의 소형ㆍ대용량화을 향한 경쟁은 한층 더 치열해지고 있다.

이 MLCC의 소형ㆍ대용량화에는, 당연히 유전체 박층화가 중요하며 현재 그 두께는 1.0㎛까지 박층화되고 있다. 그것과 비교해 전극막 두께의 박층화는 유전체 두께와 비교해 스피드가 늦고, 신뢰성을 고려하면 양산 레벨에서 1.0㎛ 전후 두께가 한계라는 것이 현재의 수준이다.

초박막 Ni 전극 페이스트를 개발함에 있어, 재료 개발 방침을 결정하는 것이 상당히 중요하고, 그 중 Ni 분말. 소결 억제제로서의 유전체 분말(이하 공재라고 칭한다.)은 페이스트 설계에 있어 중요한 키 포인트가 된다는 점은 말할 필요도 없다.

우리는 이 두 가지의 키 포인트를 가장 중요한 개발과제로 삼았다. 즉, Ni 분말은 현재 최소 입자경인 100nm사이즈를 사용하고, 소결 억제제로 작용하는 공재는 종래의 분말이 아닌 액상 티탄산바륨으로, 여분의 공재 막두께를 제거하려는 생각으로 개발을 하였다. 본 원고에서는 차세대 Ni전극 페이스트 개발 경위와 더불어 최첨단 기술에 대하여 소개하겠다.

2 Ni 나노 입자 및 BT Resinate의 특징

Ni 분말은 그림 1의 SEM사진에서 보이는 입경 100nm의 Ni분말을 사용했다. BaTiO3 Resinate는, MLCC 내부전극으로 사용하는 Ni 페이스트는 MLCC의 구조와 제조 방법에서 동시 소성이 필요하고 유전체 세라믹 소결 거동과 일치시킬 필요가 있다. 그러나 Ni금속과 유전체 그린시트는 그림 2에서 알 수 있듯이 소결 과정의 수축 곡선이 크게 차이가 난다. 그것을 근사한 값이 되게 하기 위해 소결 억제제로서 유전체 주성분인 BaTiO3 분말을 공재로 칭하며 첨가해 왔다. 필자들은 그 첨가량에 대해서도 상세하게 검토하고, 향후 MLCC의 더욱 고적층, 고용량화 함과 더불어, 소결 억제제로 첨가하는 공재는 절연물이라는 점에서 전극 막두께를 박층화 함에 따른 등가직렬저항(ESR) 문제를 생각해 보면, 첨가량도 자연히 제한될 것임을 보고하고 있다.

또, 첨가하는 BaTiO3 분말의 입자 사이즈가 전극 형성을 할 때 도막 충진 밀도에 큰 영향을 주는 것과, 박막을 형성할 때는 전극 페이스트 분산이 중요한 요소이다. 그리고, 나노 입자인 티탄산바륨 분말의 전극 페이스트 안에서의 분산은, 불균일한 분산이 되기 쉽다.

그림 1 Ni 전극 수축 SEM사진 그림2 Ni 금속과 일반적 유전체 그린시트의 수축율 관계

이것은 전극 페이스트의 불균일한 소결 거동을 일으키는 큰 원인이 되며 안정된 제어가 상당히 어렵다는 것을 보고하고 있다. 우리는 이와 같은 이유로 종래의 분말이 아닌, 액체 BaTiO3 소결 제어를 개발하는데 이르렀다. 액체 BaTiO3는, 소결 후에 강유전성을 나타내는 티탄산바륨이 되는 것은 물론, 전극 페이스트에 첨가되는 에틸셀룰로스 등의 수지와도 잘 맞으며, 전극 페이스트에 공재로서 첨가를 했을 때 페이스트의 점도 변화를 일으키지 않을 것. 또 전극 페이스트 내에 균일하게 분산하기 위한 목적으로, 전극 페이스트에 사용하는 유기 용제에 잘 용해되어 있을 것 등이 제일 필요한 조건이다.

그림3 BT Resinate XRD분석 결과

개발에 성공한 BaTiO3 Resinate는, 페이스트 사용 유기용제에 잘 분산되어 있고, 금속 함유량은 약 20%로 높으며 그림 3에서 볼 수 있는 BaTiO3 Resinate의 XRD 분산 결과에서도 확실히 알 수 있듯이 1300℃에서는 페로브스카이트(Perovskite)구조를 가지는 강유전성을 띠는 티탄산바륨이었다.

3 박막 Ni 전극 페이스트 특성

스크린 인쇄로 형성된 페이스트 표면은, 평활하면서 핀홀이 전혀 없는 것이 중요하다. 또, 본 연구 목적인 초박막화에 사용하는 Ni 페이스트는, 상당히 우수한 평활도가 요구된다.

Ni 나노 입자와 BT Resinate를 사용한 Ni 페이스트의 표면 조도를 측정하였다. 그 결과, Ni 전극의 표면조도 Ra(조도 곡선의 산술평균 조도)는 0.01㎛이고 Rmax(조도 곡선의 최대 조도 값)도 0.16㎛로 매우 평활한 조도 곡선을 나타내고 있다. 이것으로 보아 Ni 나노 입자를 사용해도 박막용 전극으로서의 도막의 평활성 조건을 충분히 만족하고 초박막 전극으로서 사용이 가능하다는 것이 명확해졌다.

Ni 나노 입자를 사용한 시료의 소결 수축거동을 확인하기 위해 600~1300℃ 소성 수축율을 측정했다. 이 결과를 그림 4에 나타낸다. 그림에서 확연히 알 수 있듯이 Ni 나노 페이스트는 우려했었던 저온영역에서의 소결 억제는 충분히 되고 있고, 전체적인 소결 곡선을 보 아도 일반적인 유전체 그린 시트의 소결 수축율에 근접해 있다. 즉, MLCC 제조 프로세스에 근접한 소결 특성을 가지고 있다는 것이 명확해져 Ni 페이스트는 상당히 매력적이라고 말 할 수 있다. 그러나 Ni 나노 페이스트의 그린 밀도는 4.8g/㎤이고, 분산성을 더욱 향상 시키는 것이 앞으로의 큰 문제이다.

Ni 페이스트 소결과정에 있어 미세 구조변화를 SEM으로 관찰하였다. 그림 5에 Ni 나노 입자를 사용한 Ni 페이스트 소결면 미세구조를 나타낸다. 이 그림 5의 SEM 사진의 표면 미세구조에서 알 수 있는 점은, 600℃에서 Ni 입자의 Necking은 볼 수 없었다는 것이다. 또 800℃에서는 Ni 입자의 약간의 입성장이 관찰되고, Ni의 큰 입성장은 볼 수 없었다. 그리고, 1000℃에서도 소결 입자 사이즈는 크게 입성장하지는 않고, 1300℃에서 완전히 소결된 큰 소결 입자로 입성장이 되었다. 이 소결 과정의 미세 구조 변화는 앞서 나타낸 그림 4의 소결 수축율 관계와 일치하고 있고, 이번에 처음으로 Ni 나노 입자를 사용한 Ni 페이스트 소결 상태를 미세구조의 관점에서 관찰할 수 있었다.

4 Ni 나노 입자 및 BT Resinate를 이용한 MLCC 적층 평가

적층세라믹 콘덴서는 X7R 특성을 가지는 유전체를 베이스로 유전체 페이스트를 제작하고 닥터블레이드법으로 그린시트 성형을 하였다. 이 그린시트에 Ni 전극을 인쇄하고 10층을 적층ㆍ압착하여 소성하고, 3.2×1.6×1.6mm(3216타입)이 되도록 절단하여 그립칩을 얻었다. 공기 중에서 280℃, 8시간의 열처리로 탈지한 후 강환원 분위기(산소분압 PO2=10-3Mpa)에서 1270℃로 2시간 소성하고, 거기에 유전체 재산화를 목적으로 한 열처리를 소성보다 약간 산화성 분위기(산소분압 10-6~10-7Mpa)에서 1000℃로 3시간 하였다. 또, 산소분압은 N2-H2-H2O 혼합 가스 가운데 H2와 H2O의 비율로 제어 하였다.

얻어진 적층 세라믹 콘덴서의 전기적 특성의 평가는 이하와 같이 이루어졌다.

우선, 내부전극 노출면에 Cu 단자 전극(TCu-24G, 大研化学工業製)을 도포하고 단자전극을 형성하였다. 그리고 전기특성으로서 LCR미터로 (Agilent Technologies사제, 4339B)로 1KHz, 1V의 정전용량(Cp)와 유전손실(Tan δ), 절연저항계(Agilent Technologies社製, 4339B)로 AC 50V, 500㎂, 30sec에서 절연저항을 측정하였다.

미세구조 관찰은, 적층 세라믹 콘덴서를 전극과 유전체 쌍방을 동시에 관찰할 수 있도록 전극과 유전체층에 수직으로 연마를 실시하였다. 연마한 시료를 금속 현미경으로 관찰하여 전극의 연속성 등에 대해서 관찰 하였다.

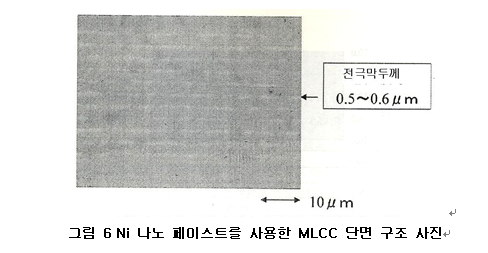

그림 6에 시작한 적층 세라믹 콘덴서의 전극 끊김 상태를, 연마면을 금속 현미경으로 관찰해서 나타낸 결과이다. 그림에서 잘 알 수 있듯이 BT Resinate를 첨가한 경우 적층 세라믹 콘덴서의 전극 끊김도 보이지 않았고, 연결성은 매우 좋았다. 또, 전극 막두께를 측정하면, 소성 후 막두께는 0.5~0.6㎛ 정도로 상당히 얇은 전극이 형성되어 있음이 확실해졌다.

또, 전기적 특성을 평가할 목적으로 전전용량(Cp)과 유전손실(Tan δ), 절연저항을 측정한 결과를 그림 7~9에 나타내었다. 그 결과 정전용량은 44.0nF(Ave)이고 유전손실은 2.52%였다. 그리고 절연저항은 7.7×109Ω 을 얻었다. 이것으로 Ni 나노 입자와 BT Resinate를 내부전극으로 사용한 적층 세라믹 콘덴서는 초박막을 형성할 수 있고, 또한 적층 세라믹 콘덴서의 전기적 특성에는 큰 영향이 없다는 것이 밝혀졌다.

5 맺음말

최근 MLCC의 단면구조를 관찰하면, 박막화한 유전체와 전극 막두께를 비교해 보아도 10년 정도 전에는 유전체 두께가 10㎛, 전극두께가 5㎛로 유전에 두께에 대해 전극 두께는 반 정도였다. 그러나 MLCC의 소형 대용량화가 진행되고 있는 지금 유전체 그린시트의 막두께는 1.0㎛까지 박층화 연구가 진행되고 있고, 전극 막두께가 오히려 두꺼워지는 역전현상도 볼 수 있다. 앞으로 MLCC의 소형 대용량화를 해 감에 있어 전극 막두께의 박막화는 피할 수 없고, 여분의 막두께를 얼마나 제거할 수 있을 것인가가 우리 전극도료 메이커에 주어진 큰 과제이다. 이번에 Ni나노 파우더와 BT Resinate를 사용함으로써 지금까지 없었던 박막 Ni 페이스트 개발에 희망을 가질 수 있음이 명확해졌다. 앞으로 박층 다층으로 MLCC 메이커와 함께 MLCC 평가를 함으로써 초박막 전극을 실현 할 수 있을 것임을 확신하며 기대해 마지 않는다

적층세라믹디바이스의 최신기술동향 CMC, 2006

'2006-적층세라믹 디바이스의 최신 개발기술' 카테고리의 다른 글

| 제1-1장2절 염소법에 의한 고순도 미립자 TiO2 (0) | 2021.04.03 |

|---|---|

| 제3-1장 1절 대용량 적층 세라믹 콘덴서의 개발 (0) | 2021.04.03 |

| 제3-1장 2절 박층 Ni전극 적층 세라믹콘덴서의 미세구조 설계 (0) | 2021.04.03 |

| 제2-1장 적층 디바이스용 박막 그린시트 성형기술/ 슬롯다이법 (1) | 2021.04.03 |

| 제1-1장1절 수열합성법 티탄산바륨 분말 (0) | 2021.03.30 |