(Sintering) Rack 소성 시스템

加 藤 孝 保

Takayasu KATO (Marujyu Corp.)

1. 랙 소성 시스템

근년, 전자부품 세라믹스 제품의 소형화․고도화가 진전되고, 그 위에 그들을 소성하는 노내의 분위기에도 종래의 대기분위기에서 각종 분위기 가스를 노내에 도입한 소성이 이루어지게 되었다.

여기에서 소개하는「랙(rack) 소성 시스템」은 그와 같은 전자부품 세라믹스 중에서도 Ni내부전극의 BME 적층칩콘덴서의 소성에 매우 유효한 소성 방법이다.

2. 랙 소성시스템의 기본 개념

소형․고도화 한 전자부품세라믹스에 극한 되지 않고, 노내에서 제품을 소성할 때에 가장 중요한 것은, 제품수율이 좋고 가능한 한 많은 제품을 소성하는 것이며, 불필요한 내화갑․세터를 되도록 적고, 가볍게 하여 본래의 목적인 제품을 소성하기 위한 에너지를 쓸데없이 그와 같은 도구재(道具材)에 빼앗기지 않게 하는 것이며, 생(省)에너지의 관점에서도 극히 바람직하다. 그와 같은 기본 개념에 의해 랙 소성시스템이 개발 되었다(표1).

3. 랙 소성방법의 구조

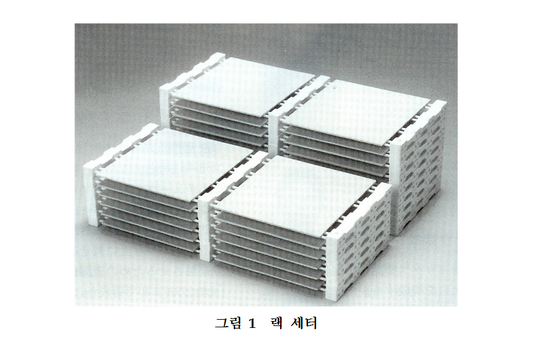

환원분위기 내에서 소성되어지는 BME 적층칩콘덴서에 대응하기 위해, 복수의 경량인 고순도 중공 알루미나튜브를 고순도 알루미나로 성형하여 창(窓)이 만들어진 구조로 되어있는 사이드바(side bar)에 결합하고, 그 위에 노내에서의 전도방지용(轉倒防止用)의 스톱퍼를 붙인 구조의 랙 본체와 그 튜브위에 얹일 경량박형(輕量薄型), 그 위에 칩을 점접촉시키기 위해 표면에 그물(mesh)상의 가공을 한 세터로 구성되었다(그림1).

4. 적재방법․적재량

풋셔(pusher)형의 연속로의 경우, 통상 많이 사용되고있는 340□, 230□의 대판(台板)상의 유효높이는 200㎜에서 230㎜가 일반적이며, 그 대판상에 복수형(double type)의 랙(rack)을 2열(列) 얹는다. 랙의 사이드바의 높이는 조정이 가능하며, 현재 9㎜까지 완성하고 있고 계산상 200㎜의 유효높이의 소성로에서는 22단적재(段積載)가 가능하게 되어있다.

5. 노내분위기 대책

랙의 사이드바에 분위기가스가 들어왔다 나가도록 창이 있고, 세터표면에는 칩을 점접촉으로 받고 또 칩의 뒷(裏)면에도 닿도록 고안되어있다. 그 위에 근년에는 사용자의 협력을 얻어, 사이드바 그 자체를 작은 지주상(支柱狀)으로 하여 튜브를 입체적으로 짜올려서 사이드바의 그늘이 되는 부분을 없게하고, 보다 균일하게 분위기가스가 제품에 닿도록 한 새로운 형상도 완성하고 있다.

6. 라이프타임․환경대책

랙 소성방법의 우위성(優位性)으로는, 그 적층단수와 그에 따른 소성제품수의 비약적인 향상을 들 수 있어서, 많은 사용자가 사용하고 있는데, 또 하나 빠뜨릴 수 없는 큰 메리트로서 라이프타임(life time)과 환경대책을 들 수가 있다.

랙 그 자체의 수명은, 현실의 사용자 실적으로서 BME가 시작되던 약 7년전에 납입한 랙이 아직 현역으로 사용되고 있는 것으로 실증되고 있듯이, 적절한 사용방법 하에서는 상당히 긴 라이프타임이며, 현실적으로 각 사용자에서는 고정자산계상(固定資産計上)을 행하고 있는 곳이 상당수 있다.

세터도 랙의 튜브상에서 응력이 없는 상태로 사용되어, 실적치로서 약 6~9개월간 사용되고 있다.

종래의 소성방법에서 사용되고 있는 그 외의 도구재를 사용할 경우, 노내에서의 점유면적과 같이 라이프타임이 왔을때 나가는 산업폐기물도 같은 체적분으로 예상되어, 사용자가 제출하지않으면 안될 메뉴페스트 표를 보더라도 그 처리는 큰 문제로 되어지고 있다.

라이프타임이 매우 긴 랙․경량박형 세터의 사용에 따라, 사용자로부터나온 사용필도구재의 산업폐기물량을 격감시킬 수가 있었다.

セラミックス第38巻08月号(2003年)