(2021) High Reliability Technology of MLCC for CASE Requirement at Automotive Market

セラミックス 56(2021)No. 1

Toshimi OGUNI and Hideo HIROSE

1. 서론

근년, 자동차 업계에서는 "CASE(Connected, Automous, Shared & Service, Electric)"에의 대응이 중점 과제가 되고 있습니다. "CASE" = "연결되는 자동차/자율주행/카쉐어/전동화"를 실현시키기 위해서, 자동차에 탑재되는 각종 기능의 전자 제어화가 점점 진행되고 있어, 차 1대당 탑재되는 전자기기는 계속 증가하고 있습니다. 한편, CASE 사회에서도 자동차에 높은 안전성이 요구되고 있으며, 탑재수가 증가하고 있는 전자기기 및 전자부품에서도 고기능화하면서 지금까지와 동등 이상의 고신뢰성이 요구되고 있습니다.

본 논문에서는 CASE 사회에 요구되는 자동차용 적층 세라믹 콘덴서(MLCC: Multi-Layer Ceramic Capacitor)의 고신뢰성 기술을 소개합니다.

2. 자동차 전장화 동향

CASE 사회의 실현을 위해 그림 1과 같이 많은 차량 탑재 기능의 전장화가 진행되고 있으며, 대당 사용되는 MLCC의 수량도 해마다 증가하고 있습니다. 그 중 CASE 사회를 실현하기 위한 핵심 기술로는 전동화, 자율주행을 들 수 있습니다.

첫 번째 핵심 기술인 "전동화"에 대해서는 전세계적인 환경의식의 고조로 CO2 배출량을 엔진차보다 대폭 억제할 수 있는 전기자동차(EV)/하이브리드차(HEV/PHEV) 등 xEV차의 시장이 크게 늘어날 것으로 예상됩니다. 파워트레인은 모터 구동으로 되며, 모터를 제어하는 파워 일렉트로닉스 영역에서 새로운 전자기기의 탑재가 전망됩니다. 일례로 xEV 차량에 탑재되어 있는 차량 충전기(OBC: On Board Charger)는 배터리 충전 효율을 향상시킴과 동시에 고속 충전을 실현하기 위해 주로 LLC 공진 회로를 채용하고 있으며 LLC 공진 회로에는 온도 보상용 MLCC가 탑재되어 있습니다. 온도 보상용 MLCC는 온도 변화에 비해 정전 용량 변화가 적고 저ESR 실현으로 저손실/저발열 특징이 있어 높은 충전 효율을 기대할 수 있습니다.

두 번째 핵심 기술인 "자율주행"을 실현하기 위해서는 첨단운전자지원시스템(ADAS: Advanced Driver Assistance System)이 핵심이 됩니다. ADAS는 카메라, 레이저, 라이다와 같은 각종 센서정보를 도입하여 집중관리IC에서 정보처리함으로써 차량의 핸들이나 브레이크 등의 운전조작을 지원하는 시스템으로 대량의 정보를 처리하는 집중관리IC에서는 고속이며, 고신뢰성이 요구됩니다.

이러한 고속 처리/고신뢰성 IC를 제어하기 위해서는 전원 전압 변동을 억제하는 전원 설계가 중요하며, 전력 안정화를 위해서 대용량의 디커플링 콘덴서가 많이 사용되고 있으며, ADAS의 오작동은 교통사고로 직결될 수 있으며, 사용되는 부품에 대해서도 고신뢰성이 요구됩니다.

이상과 같이 자동차용 전자기기가 증가함에 따라 전자부품이 고장났을 때 안전에 미치는 영향은 그 어느 때보다 높을 것으로 예상되므로, 이러한 기기에서 사용되는 MLCC에서도 지속적으로 신뢰성을 향상시키기 위한 노력을 하고 있습니다. 이후 자동차용 MLCC의 구체적인 신뢰성 향상 노력을 소개하겠습니다.

3. 자동차용 MLCC 대용량화를 위한 신뢰성 향상의 노력

자동차용 MLCC에 대해서는 전술한 ADAS로 대표되는 것처럼 대용량 MLCC를 다수 필요로 하는 시스템이 급격히 증가하고 있습니다. 이들 시스템에 대해서도 종래와 같이 고온에서도 작동할 수 있는 고신뢰성이 필요합니다. 대용량화를 위해서는 유전체층의 박층화, 다층화가 필수적이지만 고신뢰성을 유지하면서 이를 실현할 수 있는 기술이 개발되고 있습니다.

MLCC의 고장은 유전체층의 국소에 전기장 집중되어 궁극적으로 큰 전류가 흐르고 절연 파괴되는 것으로 알려져 있습니다. 전기장 집중의 원인은 유전체층과 내부전극의 형상에 의한 거시적 구조적 구조적 요인과 세라믹 입자의 형상과 조성 분포에 의한 미시적 구조적 요인과 유전체의 결정 중에 생성되는 산소 공극과 같은 결함의 전기장 인가에 의한 이동의 요인이 있습니다.

자동차용 MLCC에 대해서는 과거부터 고온/고전계 환경하에서 고신뢰성을 실현할 수 있는 유전체 재료의 개발이 진행되고 있습니다. 유전체층의 박층화가 진행되는 현재에 MLCC의 고신뢰성을 실현하기 위해서는 유전체층을 "균질화"하고 국소적인 전계 강도의 증가를 억제하는 기술이 보다 중요해지고 있습니다.

자동차용 MLCC에서 많이 이용되는 유전체 재료는 티타산 바륨(BaTiO3)을 베이스로 하여 첨가물을 첨가함으로써 조정되고 있습니다. BaTiO3를 이용한 MLCC에서는 입자 내에 비해 입자계의 절연 저항이 압도적으로 높습니다. 따라서 유전체층에 걸리는 전계는 입자계에 집중하게 됩니다. 유전체층 내의 입자수를 증가시킴으로써 전계 집중을 완화하여 고신뢰성화할 수 있습니다.

그림 2 및 그림 3은, BaTiO3를 이용한 MLCC에서, 유전체층 내의 입계의 전계 강도 분포를 유한요소법 해석으로 시뮬레이션한 결과입니다. 두 그림 모두 유전체층 내의 입자 지름은 약 0.2um로, 층간의 평균 전계 강도를 6.6kV/mm로 했을 때의 입계의 전계 강도 분포를, 유전체층 두께 0.8μm의 MLCC의 경우와 1.2μm의 MLCC의 경우 비교한 것입니다. 그림 2는 유전체 층의 일부에 입자 1개분의 두께가 결핍한 박층부 존재하는 모델로, 그림 3은 유전체층 내에 최대 입자 5개의 대형 입자가 존재하는 모델로, 시뮬레이션 한 결과입니다. 양쪽 모두, 입계의 전계 강도의 최대치는 유전체층 두께 0.8μm의 MLCC쪽이 큽니다. 이는, 전계 강도를 균일화하기 위해서 유전체층이 박층화할 수록 높은 레벨의 균질인 구조의 형성이 필요한 것을 나타내고 있습니다.

MLCC의 고신뢰성화를 위한 기술로서 그린시트 형성 시에 유전체 분말의 결정화도를 손상시키지 않고 첨가물, 수지 재료와의 분산성을 향상하는 기술이나 구조적 결함 부위를 발생시키지 않는 평활성 높은 그린시트 형성을 하는 기술의 고도화가 진행되고 있습니다. 병행하여 미세하고 가지런한 입자 직경으로 결정화도가 높은 유전체 분말을 만들기 위한 기술의 고도화가 진행되어 왔지만, 현재 필요로 하고 있는 고신뢰 박층 유전체층을 형성하기 위해서는 더욱 균일하고 또한 결정화도가 높은 유전체 분말이 필요해지고 있습니다.

그림 4는 BaTiO3 분말의 입자경과 결정화도의 관계를 나타낸 것인데, 종래의 제조방법으로 얻어지는 BaTiO3 분말에 대해서 결정화도를 높게 유지한 채 미세화한 BaTiO3 분말을 제조할 수 있습니다. 입자경을 균일하게 하고 입자간의 응집이나 응결을 억제함으로써 이 BaTiO3 분말이 얻어졌습니다.

BaTiO3와 같은 고유전율계 재료를 이용한 MLCC에서는 고온/고전계 환경에서 산소 공극의 이동을 억제하기 위해 유전체 소결 과정에서 첨가물을 고용하고 산소 공극이 안정화되기 쉬운 구조를 형성하고 있습니다. 특히 희토류 원소의 고용은 산소 공극의 이동을 억제하기 위해 중요합니다.

그림 5는, 같은 재료, 같은 프로세스를 이용해, 유전체층 두께가 다른 MLCC를 제작했을 때의, 입계 근방의 최저 희토류 농도(Dy)의 통계적인 기대치와, 이들 MLCC를 같은 전계 강도하에서 초가속 수명 시험(HALT: Highly Accelerated Life Test)을 했을 때의 평균 수명과의 관계를 나타낸 것입니다).

유전체층 두께가 얇은 것이 입자계 근방의 희토류 농도의 편차가 크고, 유전체층 내에서 희토류 농도가 낮은 부위가 생기기 쉽고, 평균 수명이 짧습니다. 이 결과로부터 박층 MLCC에서는 고신뢰성을 유지하기 위해서는 첨가 성분 균일화 기술의 고도화의 중요성이 더욱 커지고 있습니다.

첨가 성분 균일화 기술은 소성 전에 첨가 성분을 균일하게 배치시키는 것이 중요하며, 종래부터 첨가 성분을 균일 코팅하는 기술의 고도화가 진행되고 있습니다. 그림 6은 소성 전의 BaTiO3를 기반으로 한 유전체 원료 분말의 STEM-EDX 상입니다.

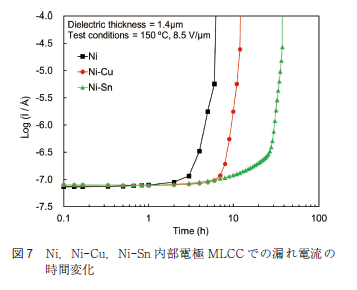

종래 기술에서는 50nm 이상의 첨가물 응집체가 BaTiO3 입자 표면에 존재하지만, 신기술에서는 10nm 수준의 응집체도 발생시키지 않고 BaTiO3 입자 표면에 첨가 성분을 얇고 균일하게 코팅할 수 있습니다. 그것과 동시에, 유전체층을 끼우는 형태로 만들어지는 내부전극을 평활화/균일화하는 기술도 MLCC의 고신뢰성화에는 중요한 기술입니다. 그 때문에, 내부전극의 재료가 되는 Ni입자의 미세화/균일화 기술의 고도화나, 내부전극의 형성 기술의 고도화도 진행되고 있습니다. 최근의 연구에서는 그림 7과 같이 종래의 내부 전극의 재료로서의 Ni에 Cu나 Sn이 더해짐으로써 MLCC가 장수명화된다는 것을 알 수 있습니다.

이것은 내부 전극 금속과 유전체 층 사이의 계면 쇼트키 장벽 높이가 크게 영향을 미치는 것으로 생각됩니다. 지금까지 고도화가 진행되어 온 유전체 층의 평활화, 유전체 내부의 미세 구조의 균질화 기술 외에도 내부 전극과 유전체 층 사이의 계면 제어에도 관심이 쏠리고 있습니다. 이러한 신기술의 개발은 유전체층이 얇은 대용량인 자동차용 MLCC와 높은 신뢰성을 가진 자동차용 MLCC를 개발할 것으로 기대됩니다

4. 결론

본 논문에서는 CASE 사회를 실현하기 위한 핵심 기술인 전동화와 자율주행에 필요한 자동차용 MLCC의 고신뢰성 기술을 소개했습니다. 대용량 MLCC가 요구됨에 따라 유전체 층의 두께는 박층화가 필요합니다. 박층화된 유전체 층에서는 전계 집중이 용이하고 신뢰성을 확보하기 위해 고급 유전체 층의 균질화 기술이 필요합니다. 균질한 유전층을 형성하기 위해 미세하고 균일한 유전체 분말 제조 기술과 첨가 성분의 균일 배치 기술이 그 어느 때보다 중요해지고 있습니다.

새로운 시점에서의 고신뢰성화 기술도 개발되고 있습니다. 이러한 기술을 활용하여 향후에도 차량 탑재 기능의 진전에 있어서 발생하는 다양한 요구에 대응할 수 있는 자동차용 MLCC가 개발되어 CASE 사회의 발전에 공헌해 나갈 것으로 기대됩니다.